Развитие черной металлургии является важнейшим условием производства средств производства и технического оснащения всех отраслей народного хозяйства. Увеличение выпуска металла предполагает развитие сырьевой базы за счет расширения мощности действующих и освоения новых предприятий по добыче железных руд. Открытый способ добычи, удельный вес которого уже сейчас в железорудном производстве составляет около 90 %, в перспективе останется доминирующим. Будет продолжаться техническое перевооружение карьеров новой буровой техникой, мощными экскаваторами, автосамосвалами и электровозами с большим сцепным весом.

На сегодняшний день запасы железной руды в Казахстане оцениваются в l6,6 млрд. т, что составляет около 8 % всех мировых запасов, из них примерно 8800 млн. т разведано и подготовлено для эксплуатации. Около 90 % железной руды сосредоточено в Торгайском регионе Северного Казахстана, остальная часть находится в Центральном Казахстане [l].

В республике эксплуатируется несколько месторождений железных руд с утвержденными запасами свыше 6 млрд. т:

Соколовско-Сарбайское (включая Качары) с утвержденными запасами более 2500 млн. т; содержание железа — 38-43 %; вредная примесь — сера;

Лисаковское (ЛГОК), утвержденные запасы — более 3000 млн. т; содержание железа — 3438 %; вредная примесь — фосфор;

Атасуйское (Кентобинское, Каражальское), утвержденные запасы — более 800 млн. т; содержание железа — 48-70 %; вредная примесь — сера;

Атансорское, утвержденные запасы — более 39 млн. т; содержание железа — 37-57 %; вредные примеси отсутствуют.

В настоящее время на АО «Миттал Стил Темиртау» (с 2007 г. АО «Арселор Миттал Темиртау») для выплавки чугуна используется шихта из неблагоприятного железорудного сырья, характеризующегося сложным составом:

- окатыши и концентраты ССГОК с повышенным содержанием серы и низкой механической прочностью;

- лисаковские концентраты с высоким (до 0,8 %) содержанием фосфора и низким содержанием железа;

- атасуйские необогащенные железомарганцевые руды, имеющие низкое содержание железа (менее 48,0 %), повышенное содержание марганца и серы;

- кентобинские необогащенные магнетитовые руды с высоким (до 3,5 %) содержанием серы.

Необогащенные руды добываются в настоящее время методом селективной выемки, что может в

ближайшее время вывести месторождения Атасу, Атансор, Кентобе, Балбраун из активного баланса.

Неконкурентоспособный железорудный концентрат Лисаковского месторождения (содержание железа — 49,2 %, фосфора — 0,7 %, глинозема ~ 5 %) поступает на АО «Арселор Миттал Темиртау» пока в ограниченном объеме (порядка l,5 млн. т в год) [2].

Однако в связи с ориентацией ЕПА на китайский и российские рынки с резким удорожанием стоимости поставляемого с этого комбината концентрата и окатышей АО «Арселор Миттал Темиртау» вынужден полностью переходить на использование лисаковских руд. Руды других месторождений республики поставляются на АО «Арселор Миттал Темиртау» в сыром виде, без обогащения (применяется только их дробление), так как на соответствующих предприятиях (частных) не имеется обогатительных фабрик. Основные проблемы железорудного комплекса Казахстана таковы:

- истощение подготовленных запасов основных рудников;

- высокая степень износа технологического оборудования, строительных конструкций, производственных зданий и сооружений;

- отсутствие эффективной технологии переработки железных руд, позволяющих комплексно перерабатывать сырье;

- несовершенство технологии обогащения сырья и ее высокая энергоемкость;

- недостаточность инвестиций на развитие существующих и подготовку новых месторождений и техперевооружения.

ТОО «Оркен» является структурным (дочерним) подразделением АО «Миттал Стил Темиртау», в состав которого входят Лисаковский ГОК, рудник Кентобе, Атасуйский ГОК. Перспективы развития ТОО «Оркен» приведены в таблице.

Таблица

|

Перспективы развития ТОО «Оркен»

|

Для успешной деятельности комбината ТОО «Оркен» планируется строительство обогатительного комплекса, включающего пиро- и гидрометаллургическую обработку руды с получением нескольких видов концентрата:

- для доменного производства, с содержанием железа не менее 62 %, не более 0,3 % фосфора и 3 % глинозема;

- для сталеплавильного производства, с содержанием железа более 70 % и не более 0,15 % фосфора.

Отработка Лисаковского месторождения ведется открытым способом на малых горизонтах, без применения буровзрывных работ, что обеспечивает наименьшую себестоимость руды.

Для освоения новых и дальнейшего развития существующих месторождений бурых железняков Казахстана необходимо создание новых, нетрадиционных металлургических процессов, обеспечивающих комплексное использование руд с извлечением глинозема и других ценных элементов.

АО «Соколовско-Сарбайское горно-обогатительное производственное объединение» (ССГПО). В объединение входят Сарбайский, Соколовский, Качарский, Кунжульский и Соколовский действующие карьеры, подземный рудник.

Специализация: производство железорудного концентрата, офлюсованных окатышей, добыча сырой дробленой руды, доломита, известняка и щебня.

Продукция АО «ССГПО» характеризуется высоким качеством, при содержании железа в концентрате более 66 % и в окатышах — свыше 62 %.

Основными потребителями продукции комбината являются АО «Магнитогорский металлургический комбинат» (до 70 %) и АО «Арселор Миттал Темиртау» (30 %).

С переориентацией российских металлургических заводов на отечественное сырье становится проблематичным сбыт продукции концентратов ССГПО из-за разницы в тарифах на российскую и казахстанскую продукцию в России: для российских заводов железнодорожный тариф составляет 4,84 доллара США за 1 т, а для казахстанских — 6,5 доллара, что ведет к неконкурентоспособности отечественной продукции.

На мировом рынке железорудного сырья предъявляются высокие требования к качеству железосодержащей продукции, в частности, конкурентоспособной признается продукция, содержащая 6570 % железа с минимальным количеством вредных примесей (диоксида кремния, серы и фосфора). Так, на зарубежных обогатительных фабриках из бедных руд с 25-44 % железа при их обогащении производят концентраты крупностью 0-0,044 мм, с содержанием 64,00-70,50 % железа. Повышение качества железорудного сырья обеспечивает экономию затрат в металлургическом переделе, значительно превышающую дополнительные затраты при его обогащении.

Одна из проблем развития железорудной базы в Казахстане, как и в целом в мире, — разработка месторождений бурых железняков, которые являются наиболее распространенными рудами [1; 2]. Запасы Лисаковского, Аятского и Приаральской группы месторождений в сумме составляют около 12 млрд. т. Поэтому проблема разработки месторождений бурых железняков, обладающих уникальными запасами, является государственной проблемой, ее решение даст возможность вовлечь в экономику Казахстана огромные ресурсы, на столетия обеспечить черную металлургию страны качественным сырьем и позволит республике стать крупным экспортером конкурентоспособной железорудной продукции. Эта проблема, как известно, решается в стране в течение десятилетий на основе разработки и промышленного освоения новой технологии переработки руд Лисаковского месторождения (ЛГОК).

ЛГОК перерабатывает бурожелезняковые железоглиноземистые фосфоритные руды, запасы которых оцениваются в 3 млрд. т. Балансовые руды по месторождению содержат в среднем по основным компонентам: 34,8 % Ғеобщ; 0,03 % 8общ; 1,10 % Р; 5,00 % А12О3. Народнохозяйственное значение Лисаковского месторождения повышается вследствие комплексного характера руд. В запасах содержится ориентировочно 86,4 млн. т глинозема и 19,0 млн. т пентаоксида фосфора, что представляет собой значительный резерв получения дополнительной продукции для народного хозяйства.

Проектная мощность комбината составляет 36 млн. т сырой руды в год, с перспективой его развития до 70 млн. т руды в год. В 1974 г. введена в эксплуатацию обогатительная фабрика в составе трех секций гравитационно-магнитного обогащения, с проектной мощностью 12 млн. т сырой руды и 6 млн. т концентрата с содержанием 49,00 % Ғеобщ; 0,70 % Р; 10,46 % SiO2; 4,01 % А12О3. В настоящее время на ЛГОКе осваивается технологическая схема гидрохимического обогащения руды проектной мощностью 0,7 млн. т концентрата в год, с содержанием 60,00 % Ғеобщ и не более 0,20 % Р.

АО «Арселор Миттал Темиртау» производит на собственном железорудном сырье агломерат с содержанием 47,00 % Ғеобщ и около 0,30 % Р [3]. При доменной плавке агломерата расход кокса достигает 570 кг на 1 т чугуна. В выплавляемом передельном чугуне содержание кремния и фосфора составляет 1,2 и 0,7 % соответственно. Конвертирование чугуна с указанным содержанием названных компонентов производится двухшлаковым процессом. Вследствие отмеченных причин при металлургической переработке собственного железорудного сырья комбинат среди родственных отраслей стран СНГ имеет самые высокие удельные расходы материальных и топливных ресурсов, сравнительно низкие технологические показатели, большие выбросы в окружающую среду, миллионотонные промышленные отходы.

Приоритетные направления развития горно-рудных предприятий отрасли таковы:

1) по Соколовско-Сарбайскому горно-производственному объединению: на основе разработки комплекса мероприятий по повышению качества сырья выход на мировой уровень, включая создание мощностей по производству металлизированных окатышей и суперконцентрата;

2) постепенное вовлечение в эксплуатацию руд Качарского месторождения, с последовательным выводом из эксплуатации Соколовско-Сарбайского рудников;

3) по Лисаковскому горно-обогатительному комбинату: ограничение производства гравитационно-магнитного концентрата и освоение новых научно-технических разработок по повышению содержания железа и снижению концентрации фосфора в товарной продукции.

Перспективы развития железорудной базы Центрального Казахстана выглядят следующим образом:

1) возобновление строительства обогатительной фабрики на АГОКе с совершенствованием схемы обогащения по варианту сильной магнитной сепарации — для получения концентрата с 60 % железа (2 млн. т по руде);

2) обогащение руд месторождения Кентобе для получения концентрата с 63-65 % железа и удалением до 50 % серы (l млн. т по руде);

3) вовлечение в производство месторождения железных руд Балбраун (в 43 км от Жезды) с доведением добычи руд в объеме 3 млн. т и получением концентрата железных руд на обогатительной фабрике Жездинского рудоуправления с содержанием железа 6l,4 %.

В перспективе повышение эффективности производства железорудной отрасли как наиболее фондоемкой в значительной степени зависит от уровня использования основных производственных фондов. В связи с увеличением рабочих параметров и стоимости карьерного оборудования роль и значение степени и качества использования основных производственных фондов возрастают: простои мощного оборудования по техническим и организационным причинам ведут к неоправданным затратам еще в большей мере, чем это имеет место при применении менее мощной техники.

На открытых работах при добыче железных руд за последние годы основные фонды растут быстрее, чем выпуск валовой продукции. Темп роста фондовооруженности опережает рост производительности труда. Фондоотдача падает. Снижение фондоотдачи сопровождается повышением себестоимости продукции. В ходе анализа было установлено, что главной причиной снижения эффективности основных производственных фондов является неполное использование производственной мощности предприятия и его технологических звеньев.

Улучшение использования основных производственных фондов горного предприятия предполагает интенсификацию производственных процессов и повышение отдачи оборудования. Исходя из этого исследования по изысканию оптимальных условий эксплуатации горного оборудования являются актуальными как в научном, так и в практическом плане.

Необходимость определения оптимальных условий эксплуатации горного оборудования по взаимосвязанному комплексу экономических, организационных и технических факторов вытекает из их одновременного действия на практике, а также из теоретических основ формирования производственной мощности, горно-рудного производства. Оценка результатов практической реализации принципов формирования мощности служит отправной основой эффективного управления условиями функционирования оборудования. Согласно содержанию категории производственной мощности процесса (предприятия) в работе проанализировано управление факторами, которые характеризуют формирование мощности и степень использования средств труда железорудного предприятия с открытым способом добычи:

1) управление параметрами функционирования оборудования в системе: определение параметров функционирования, обеспечивающих максимальную загрузку оборудования при минимальных затратах;

2) пропорциональное построение производственных звеньев: установление оптимального сочетания агрегатов и механизмов в производственном процессе, производственных процессов — в системе, обеспечивающего максимальную отдачу основных производственных фондов;

3) планирование системы: определение уровня плана, обеспечивающего максимальную загрузку оборудования при минимальных затратах;

4) организация труда в системе: выбор единиц измерения, критериев и оценок труда, обеспечивающих заинтересованность работающих в улучшении использования горной техники.

Технический прогресс в горно-добывающей отрасли характеризуется увеличением индивидуальной мощности горного оборудования, стоимость которого значительно опережает рост производительности. В этих условиях повышение фондоотдачи мощного оборудования связано с компенсацией снижения интенсивной удельной мощности за счет увеличения загрузки.

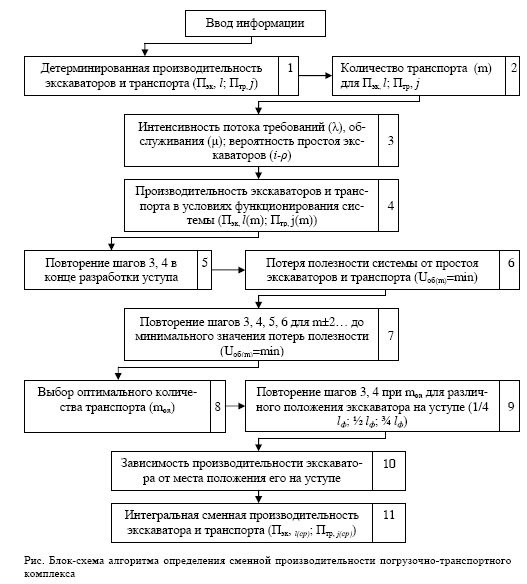

Повышение отдачи горной техники возможно не только за счет уменьшения простоев в общем балансе времени работы оборудования (экстенсивный фактор), но и за счет создания таких условий эксплуатации (подбора параметров функционирования), при которых сокращаются технологические и организационные регламентированные перерывы, определяющие эксплуатационную производительность (интенсивный фактор). Однако из-за сложной взаимосвязи параметров функционирования горного оборудования с производительностью и друг с другом эффективность использования горной техники обеспечивается лишь путем комплексного управления параметрами. Исходя из таких предпосылок нами разработан алгоритм комплексной оптимизации параметров функционирования погрузочно-транспортного оборудования.

Поддержание пропорциональности — общепринятого принципа построения производства — на открытых работах, в силу специфических условий производства, усложнено. Производственная мощность горного предприятия не является величиной постоянной, она зависит от уровня применяемой техники, технологии и организации производства. В ходе анализа условий формирования величины мощности на этапах проектирования, освоения и эксплуатации горного предприятия выявлена высокая вероятность нарушения синхронной связи производственных процессов, изменения возможностей как отдельных агрегатов, так и всего предприятия. Появление в результате этого диспропорций является причиной недоиспользования мощности и снижения фондоотдачи.

Поддержание пропорциональности на открытых работах железорудной отрасли в силу динамического характера формирования величины мощности связано с периодической ее переоценкой, ликвидацией диспропорции в производственных звеньях, корректировкой первоначально установленных технико-экономических показателей. В качестве аппарата переоценки вновь формирующейся производственной мощности предлагается способ выявления и ликвидации диспропорций в производственных звеньях горного предприятия. Для характеристики производственной мощности при установлении пропорциональной взаимосвязи производственных звеньев в работе сформулированы категории нормативной, возможной и потенциальной производительностей горного оборудования (процесса).

Существующие методы планирования и отсутствие единой объективной оценки напряженности планов и заданий на открытых работах железорудной отрасли затрудняют приведение в действие резервов производства через мобилизующую роль плана. Порядок планирования не способствует обеспечению максимальной загрузки горной техники: плановые объемы па оборудование устанавливаются по достигнутому уровню и нередко без оценки возможностей. При динамическом характере формирования величины производственной мощности уровень плана без должного обоснования, в силу обратной связи, является ограничением загрузки горного оборудования. В этих условиях, как показывает практика, анализ результатов работы оборудования исчерпывается лишь констатацией факта лучшего или худшего его использования. Сделать заключение о степени напряженности выполняемых заданий в сопоставимых и, тем более, в несопоставимых условиях не представляется возможным.

Нами установлено, что для реализации роли плана как регулятора загрузки производственной мощности горного предприятия в качестве оценки напряженности наиболее целесообразно использовать степень освоения возможностей производства:

(1)

(1)

где Ппл — уровень плана предприятия (цеха, участка, процесса, оборудования); Пвоз — возможная производительность предприятия (цеха, участка, процесса, оборудования).

Исследованием установлено, что создание условий эффективного использования горной техники связано прежде всего с обеспечением достоверности информативного показателя — степени освоения производительности оборудования. Обоснование максимально допустимой нагрузки на наличные средства труда предполагает объективную оценку производительности горной техники. Вместе с тем анализ существующих методов определения производительности оборудования показывает, что они не обеспечивают единой и объективной оценки возможностей производства. Разница в величине производительности оборудования, определенной по нормам технологического проектирования, варьирует в широких пределах. За счет этого уже на стадии проектирования возникают диспропорции в мощностях. Одними из основных недостатков применяемых методов оценки производительности являются отсутствие системного подхода, игнорирование стохастического и динамического характера функционирования оборудования.

Нами на примере погрузочно-транспортного комплекса с техникой цикличного действия разработан, с соблюдением принципа системного подхода, метод оценки нормативной производительности оборудования для условий непрерывно изменяющихся факторов горного производства. Сменная производительность и количественное соотношение погрузочного и транспортного оборудования определены с использованием теории массового обслуживания. В отличие от известных приемов уровень производительности определен в динамике, с учетом изменения фронта работ; использованы разработанные детерминированные модели сменной производительности; эффективность оценена по наименьшим потерям полезности (ущербу от простоев).

В ходе моделирования рассмотрены три варианта функционирования оборудования: замкнутый и открытый циклы при транспортировании горной массы автомобильным транспортом, открытый цикл для железнодорожного транспорта. По соответствующим алгоритмам составлены программы для быстродействующего персонального компьютера. Блок-схема алгоритма представлена на рисунке.

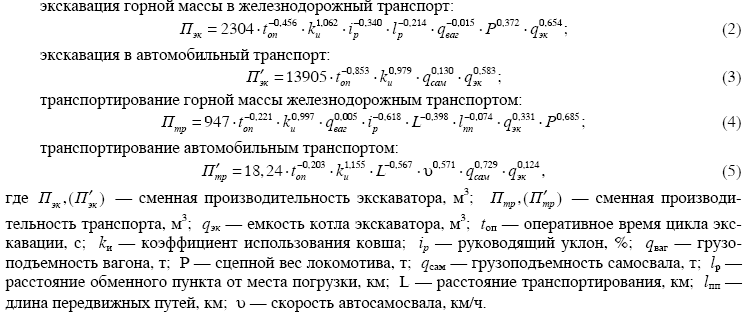

При построении детерминированных моделей учтены все аспекты технических и технологических факторов, влияющих па сменную производительность погрузочно-транспортного оборудования, для чего последнее разделено на 29 групп. В группах для каждого способа погрузки и транспортиро-

вания горной массы отобрано и смоделировано по 200-580 наиболее часто встречающихся на производстве ситуаций. Для каждой ситуации рассчитана сменная производительность оборудования. По наиболее существенным параметрам и расчетной производительности составлены уравнения множественной корреляции для каждой группы оборудования. Полученные модели унифицированы и с помощью быстродействующего персонального компьютера приведены к четырем основным видам:

Статистические характеристики полученных моделей подтверждают объективную и обоснованную связь выбранных параметров со сменной производительностью. Значение коэффициентов множественной корреляции и детерминации (R=0,94÷0,99; D=0,87÷0,88), средняя относительная ошибка аппроксимации (£=0,07^0,03) свидетельствуют об адекватности и приемлемости моделей.

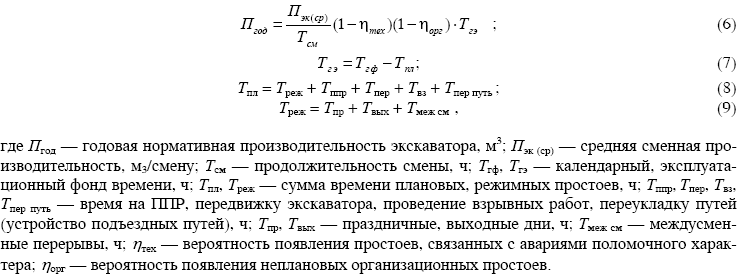

Методика определения годовой нормативной производительности разработана для экскаватора как определяющего элемента в формировании величины производительности погрузочнотранспортного комплекса; она базируется на сменной производительности, календарном фонде времени, продолжительности технологических и организационных простоев (как плановых, так и случайных):

Нами раскрыты зависимости для определения времени на передвижку экскаватора, проведение взрывных работ, переукладку путей. Оценена вероятность появления неплановых организационных и аварийных простоев. Обоснована система ППР для экскаватора. Выведена зависимость величины нормативного объема наработки экскаватора за межремонтный период от коэффициента использования ковша экскаватора кн, оперативного времени цикла экскаваций — tоп и емкости ковша qэк:

![]()

Для определения продолжительности ремонтов в планируемом периоде составлен алгоритм расчета количества и видов ППР.

Разработанная методика определения нормативной производительности горного оборудования использована в качестве обоснования максимально допустимой нагрузки на наличные средства труда при комплексной оптимизации параметров функционирования, выявлении и ликвидации диспропор-

ций в производственных звеньях; для повышения обоснованности планов и заданий (качества норм выработки).

В основу оптимизации параметров функционирования горного оборудования положен принцип пропорциональности и максимального использования потенциальной производительности. Оптимизация параметров произведена методом направленного перебора. По разработанному алгоритму составлены для персонального компьютера программы, которые позволяют оптимизировать: емкость ковша экскаватора, сцепной вес электровоза или грузоподъемность автосамосвала, руководящий уклон, количество экскаваторов, количество единиц транспорта, расстояние от обменного пункта до места погрузки, расстояние транспортирования, высоту уступа, ширину заходки.

В оптимизации можно выделить три этапа. На первом этапе производится отбор параметров для оптимизации (при проектировании исходя из горно-технических условий эксплуатации месторождения и годовой производительности карьера, выбираются типовые варианты схем комплексной механизации), на втором — для каждого варианта разработки по минимальным приведенным затратам определяются оптимальные значения параметров функционирования оборудования. Выбор величин параметров производится в динамической системе: для стохастического характера функционирования оборудования в процессе изменения фронта работ. На третьем этапе производится сравнение значений целевых функций вариантов и выбирается наиболее экономичный.

Список литературы

- Жарменов А.А., Муканов Д.М. и др. Комплексная переработка минерального сырья Казахстана. Развитие теории и практики металлургической переработки железоглиноземистых руд. Т. 4. — Алматы: Дайк-Пресс, 2003. — 241 с.

- Мирко В.А., Кабанов Ю., Найденов В. Современное состояние развития месторождений бурых железняков Казахстана // Промышленность Казахстана. — 2002. — № 4. — С. 27-31.

- Ахметов А.Б., Толымбеков М.Ж. и др. О современных методах раскисления и легирования стали // Труды ХМИ. — Алматы: Дайк-Пресс, 2002. — 197 с.