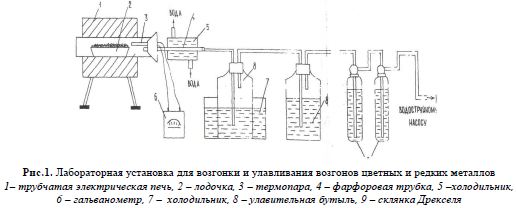

Разработаны и исследованы физико-химические свойства при агломерации вскрышных вольфрамсодержащих пород с добавками 30% речного песка (ВВП). Несмотря на то, что максимальная температура процесса возрастает в среднем на 100 0С, отгонка вльфрама и висмута снизились соответственно до 24,5 и 75,2 %. Это, очевидно, связано с разубоживанием шихты. Для хвостов обогащения полиметаллических руд (ХОПР) Текелийского месторождения при обработке шихты соляной кислотой концентрации 40 г/л при соотношении Т:Ж = 4:1 свинец отгоняется на 95 %, цинк - на 71 % и медь - на 25 %. Разработана лабораторная установка для возгонки и улавливания возгонов цветных и редких металлов изображенная на рис. 1.

Как показали исследования хлоридовозгонки цветных и редких металлов оптимальными условиями обжига шихт, содержащих 90 % вскрышных вольфрамсодержащих пород (ВВП), хвостов обогащения полиметаллических и редкометальных руд (ХОПРР) и 10 % угля при влажности 23 %, является следующее: температура в слое - 940-1320 0С, температура отходящих газов - 460-840 0С, разрежение 300-320 мм водного столба [1].

Исследование хлоридовозгонки цветных и редких металлов (W, Bi, Pb, Zn, Cu) с добавками хлористых солей (CaCl2, NaCl, KCl, MgCl2), соляной кислоты НС1 и фтористых солей (CaF2, NaF, MgF2) из расчета в количестве 8-12 % хлористых и фтористых солей, карбонатной соды Na2CO3 в количестве 28-32 % от массы шихты в процессе обжига аглопорита. В качестве хлоринатора использованы водные растворы CaCl2, NH4Cl, HCl из расчета 8-12 % ионов хлора.

При агломерации с добавкой хлорида кальция, удается отогнать вольфрам на 63%, висмут - на 83,4 %. Как из вскрышных вольфрамсодержащих пород (ВВП) Коктенколя, так и с хвостов обогащения полиметаллических руд (ХОПР) месторождения Текели медь подгоняется лишь на 25 %. При использовании хлорида аммония результаты по отгонке металлов несколько ниже: вольфрам отгоняется на 29 %, висмут - на 65 %, медь - на 6 %, т.е. в этих условиях медь практически не отгоняется.

При агломерации ВВП с добавками 30 % речного песка, несмотря на то, что максимальная температура процесса возрастает в среднем на 100 °С, отгонка вольфрама и висмута снизилась соответственно до 25,4 и 75,2 %. Это, очевидно, связано с разубоживанием шихты. Для ХОПР Текелийского месторождения при обработке шихты соляной кислотой концентрации 40 г/л при соотношении Т : Ж = 4 : 1 свинец отгоняется на 95 %, цинк на 71 % и медь на 25 %.

Взаимодействие оксида меди с хлористым натрием состоит из ряда реакций:

2СиО = Си + І/2О2;

2NaCl+ I/2O2 = Na2O + Cl2(2Cl),

U2(2Cl) +CU2O = 2CuCl+1/2O 2

Скорость диссоциации оксида меди в исследуемом процессе не является самой медленной, так при, 1300 °С на 30 минут эта реакция протекает полностью. Максимальная температура в слое составляет 1160 °С, что благоприятно действует на отгонку цветных металлов. Как видно из табл. 1 по сравнению с ВВП Коктенколя, максимальная температура в слое 1320 °С достигается для шихты, состоящей из ХОРР Кундыбайского месторождения.

Как показали исследования хлоридовозгонки цветных и редких металлов оптимальными режимами обжига шихт, содержащих 90 % ВВП, ХОПРР и 10 % угля при влажности 21-23 %, являются следующие:

t°i в слое 940°С - 1320 °С t°2 отходящих газов 460°С - 840°С АР разряжение 300-320 мм водного столба

Исследована хлоридовозгонка редких и цветных металлов {W, Bi, Pb, Zn, Си) с добавками хлористых солей (CaCI2, NaCl, КС/, MgCl2), соляной кислоты НС1 и фтористых солей (CaF2, NaF,MgF2) из расчета в количестве 8-12 % хлористых и фтористых солей и карбонатной соды (Na2C03) в количестве 28-32 % от массы шихты в процессе обжига аг-лопорита. В качестве хлоринатора использованы водные растворы CaCl2, NH4Cl и НС/ из расчета в количестве 5-8 % ионов хлора.

Как видно из табл. 1, при агломерации с добавкой хлорида кальция, удается отогнать вольфрам на 33 %, висмут на 83,4 %. Медь, как из ВВП Коктенколя, так и ХОПР месторождения Текели, практически не отгоняется. При использовании хлорида аммония результаты по отгонке металлов несколько ниже: вольфрам отгоняется на 29 %, висмут на 65 %, медь - на 6 % (в этих условиях медь практически не отгоняется).

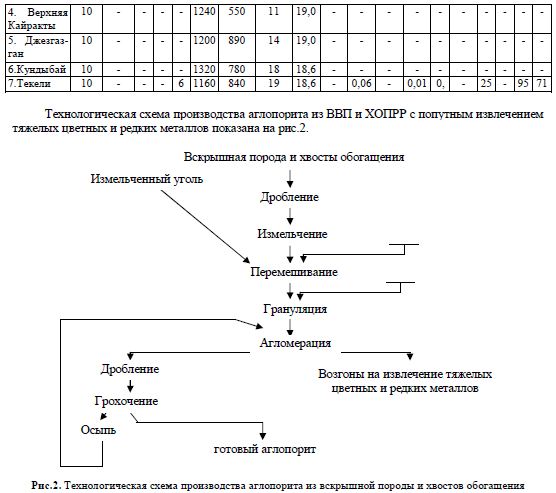

Технологическая схема производства аглопорита из ВВП показана на рис.2.

Как показали исследования хлоридовозгонки цветных и редких металлов оптимальными режимами обжига шихт, содержащих 90% ВВП, ХОПРР и 10% угля при влажности 21-23%, являются следующие:

t°x в слое 940°С - 1320°С t°2 отходящих газов 460°С - 840°С

А Р разряжение 300-320 мм водного столба.

Аглопоритовый щебень, полученный из ВВП и ХОПРР, 5 месторождений и 6 составов шихт по величине насыпной плотности, удовлетворяет маркам «500», «600», «700», «800» для фракций, соответственно 40-20; 20-10; 10-5 мм, обладает низким водопоглаще-нием 11,4-15 % и пористостью 16,522 %, выдерживая более 15 циклов попеременного замораживания и оттаивания. Объемная масса составляет 1300-1460 кг/м3, потери в массе при испытаниях на силикатный распад составляют 1,0-4,65 %. Прочность аглопоритового щебня трех фракций входит в нормативные пределы для щебня высшей категории качества, полученных из шихт с использованием ХОПРР месторождений Верхняя Кайракты и Джезгазган и защищены соискателем авторскими свидетельствами на изобретения.

Проведены экспериментальные исследования с добавкой соды {ЫаСОз) в шихту с целью обжига и выщелачивания вольфрамата натрия из аглопорита без ухудшения и разрушения технологических свойств аглопоритового щебня, технологическая схема производства которого показана на рис. 2.

Без добавки ХОРР месторождения Верхняя Кайракты процесс агломерации ухудшается вследствие большого содержания карбонатов кальция, глинистых и пылеватых частиц, которые снижают температуру обжига и ухудшают свойства аглопорита. Дальнейшие исследования проводились с добавками хвостов обогащения руды месторождения Верхняя Кайракты, которой восполняется нехватка в руде песковой фракции.

Оптимизация процесса спекания проводилась на укрупненной лабораторной агломерационной установке с использованием математического планирования, эксперимента по схеме гипер-греко-латинского квадрата и исследования влияния на процессы агломерации четырех факторов: А - крупность.углерода, мм на уровнях а],а2,аз\ В - количество добавки, % (хвосты обогащения Верхняя Кайракты) на уровнях в], в?, вз, С - величина разряжения, мм водного столба на уровнях cj, с 2, сз\ Д - количество углерода, % на уровнях dj, d2, d3..

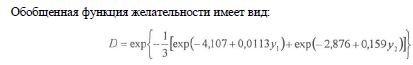

Одним из наиболее удачных способов решения задачи оптимизации процессов двух или более количеством откликов является использование предложенной Каррингтоном в качестве обобщенного критерия оптимизации, так называемой функции желательности Д. Для построения обобщенной функции желательности Д предлагается преобразовать измерения откликов в безразмерную шкалу желательности d.

Таким образом частная функция желательности имеет вид:

d1 = ехр[-ехр(-4,107+ 0, 0113у1,)] d2=ехр[-ехр(-2,876+0,159у2)

Наибольшее значение обобщенной функции желательности получено в седьмом опыте, шихта: ВВП Коктенколя - 70 %, ХОРР месторождения Верхняя Кайракты - 30 %, уголь - 10 % (сверх 100 %); соли NaCl+KCl- 18 %. Извлечение трехокиси вольфрама в возгонке составляет 63,3%. Прочность аглопорита на сжатие составляет по фракциям: 10-20 мм - 1,45 МПа и 5-10 мм - 2,33 МПа.

Рассматривалось влияние на выход вольфрама в газовую фазу (у) восьми факторов, из которых два количественных - хлористые и фтористые соли на четырех уровнях, а один - качественный - соляная кислота - на двух уровнях. Значимость этих эффектов проверялась по критерию Стьюдента. Эффекты факторов х2 (количество углерода), х3 (разряжение), х4 (крупность гранулы), х5 (%, содержание руды в шихте), не влияют на выход вольфрама в газовую фазу.

При агломерации ВВП Коктенкольского месторождения и ХОРР Верхне-Кайрактинского месторождения с добавками различных хлористых к фтористых солей и выщелачиванием аглопорита содой (На2СОз), извлечение трехокиси вольфрама в процессе отгонки и выщелачивания составляет: при добавке хлористых отходов Усть-Каменогорского титаномагниевого комбината - 33 %; при добавке смесей солей хлористого калия и фтористого калия -51,8%; при выщелачивании аглопорита с содой (Ыа2СОз) - 32 %.

Аглопоритовый щебень по насыпной плотности соответствует маркам "700" и "800" для фракций: 20-10мм и 10-5 мм. Аглопоритовый щебень имеет низкое водопоглощение - 12,5 % и пористость - 20,7 %, выдерживает более 15 циклов морозостойкости. Объемная масса аглопорита составляет 1460 кг/м3, потери в массе на силикатный распад составляют 0,2 %.

Высокие физико-механические свойства полученного аглопорита определяются значительной степенью муллитизации стеклофазы, что подтверждается электронномикроскопическими снимками участков, состоящих в основном из муллитизированной стеклофазы в аглопорите. Исследованный участок состоит в основном из муллитизированного стекла, в котором игловидные кристаллы муллита пронизывают стеклофазу и образования кольцевой формы (рис. 3).

При температуре 1200 °С интенсивное выгорание углерода благоприятствует восстановлению Fe3+ и Fe2+, изоморфно замещающему А13+ в решетке каолинита, и раннему возникновению жидкой фазы, способствующей протеканию реакций образования (герцинита) муллита. С увеличением содержания стеклофазы и интенсификацией процесса муллитообразования, а также согласно Августинику АИ., с изоморфным вхождением ионов железа в структуру муллита, что укрепляет его кристаллическую решетку и повышает эксплуатационные свойства аглопорита. Попутно происходит извлечение трехокиси вольфрама в газовую фазу при добавке смесей солей хлористого натрия и хлористого калия на 63,3 % и при выщелачивании аглопорита содой (Nа2СОз) на 32 %, пригодного для изготовления теплоизоляционных и легких бетонов.

Рис. 3. Электронномикроскопический снимок аглопорита (увеличение х 22500), полученного на основе шихты: ВВП Коктенколя - 70 %, ХОРР месторождения Верхняя Кайракты - 30 %, уголь- 10 % (сверх 100 %), соли NaСІ+KCl- 18 %.

Исследовалась также хлоридовозгонка цветных металлов свинца и цинка. Проведенным экспериментом выяснилось, что продолжительность обжига и количество вводимых в шихту хлористых солей влияют на возгонку, как свинца, так и цинка. В то же время зерновой состав шихты и температура обжига значимо влияет на возгонку свинца, а количество угля - на степень возгонки цинка.

Анализ эффектов воздействия приведенных факторов свидетельствует о том, что выбранные факторы влияют на параметры оптимизации не равнозначно.

Повышение количества угля (х1) снижает степень возгонки цинка и не влияет на степень возгонки свинца. Причиной снижения степени возгонки цинка, очевидно, является возрастание вероятности образования труднохлорируемого феррита цинка. При большем расходе хлористых солей (хб) они, быстро гидратируясь в процессе обжига, увеличивают влажность газов, которая, в свою очередь, приводит к гидролизу части образовавшихся хлоридов по реакции:

![]()

Повышение температуры предварительной термообработки шихты перед обжигом (х2) до 500 °С исключает гидратацию образовавшихся хлоридов металлов и поэтому повышается степень возгонки свинца и особенно цинка.

Повышение степени возгонки свинца с уменьшением крупности зерен шихты (хз) объясняется снижением диффузионного сопротивления фильтрации образовавшихся внутри зерен шихты хлоридов свинца на поверхность шихты с дальнейшей его возгонкой.

Адсорбция хлора на поверхности шихты, образование хлоридов металлов и его десорбция через толщу шихты выражается зависимостью:

T=r2RT/6D(P-P1)

где т- время возгонки хлоридов металлов; к - радиус зерен шихты; R- газовая постоянная;

Т- температура процесса; D - коэффициент диффузии; Р-Р1 - равновесие давления газов.

Согласно этому уравнению, возгонка хлоридов металлов по времени определяется размером образца и фактическим давлением газообразного хлора в газовой фазе. Следовательно, для быстрого завершения процесса возгонки особенно важным является измельчение зерен шихты.

Из уравнения также видно, что при постоянном давлении хлора в газовой фазе это значение резко уменьшается с повышением температуры вследствие увеличения коэффициента диффузии и давления пара хлоридов металлов.

Анализ результатов факторного эксперимента свидетельствует о том, что лучшим хлоринатором для возгонки свинца является хлорид кальций, для цинка - смесь хлоридов кальция и натрия.

Оптимальными условиями процесса возгонки свинца и цинка являются следующие параметры: количество угля - 5 % от массы шихты, предварительная термообработка 10 минут при 500 °С, зерновой состав шихты - 2-5 мм, хлоринатор - смесь хлорида кальция и натрия. Степень возгонки цветных металлов в процессе спекания составляла для свинца -93,6 %, цинка - 57,1 %. Возгоны характеризуются высоким содержанием свинца и цинка, что позволяет считать их концентратом цветных металлов. Из хвостов обогащения полиметаллических руд Текелийской обогатительной фабрики получен аглопоритовый щебень с насыпной плотностью марки "700" и прочностью фракции: 10-20 мм - 2,54 МПа и 5-10 мм - 2,-69 МПа. Свинец, содержащийся в виде хлорида и сульфата, может перерабатываться восстановительной плавкой оксихлорида свинца.

Кек от водного выщелачивания возгонов, как обычно, подвергается обработке насыщенным раствором поваренной соли NaCl. Из раствора предварительно извлекаются редкие металлы цементацией свинцом, а затем, путем введения извести осаждается оксихлорид свинца состава РвСІОН. Осадок оксихлорида подвергается восстановительной плавке с углем и известью при 840870 °С, которая основывается на следующих реакциях: 2РвСІОН + СаО = 2РвО + СаС12 + Н2О 2Рв+ С = 2Рв + СО2 или 2РвСІОН + СаО + С= 2Рв + СаСҺ + Н2О + СО2

Извлечение свинца в черновой металл составляет 92-97%. При производстве агло-порита из ХОПР Текелийской обогатительной фабрики с добавками смесей солей хлоридов кальция и натрия в соотношении 1: 1 можно осуществить попутное извлечение хлоридов цветных металлов - свинца и цинка в концентрат.

Поверхность рекомендуемого аглопоритового щебня со множеством открытых пор будет способствовать хорошему сцеплению цементного камня с заполнителем, повышает прочность легкого бетона на растяжение и изгиб и представляет практический интерес в безотходной технологии производства новых керамических строительных материалов. В последующем проведены промышленные испытания получения аглопорита из ХОРР Кайрактинского ГОКа в аглопоритовом цехе Талгарского завода железобетонных изделий. Полученный аглопорит соответствовал всем требованиям ГОСТ 11991-76 марки 600-700 по насыпной плотности и марки П125 - П350 по прочности.

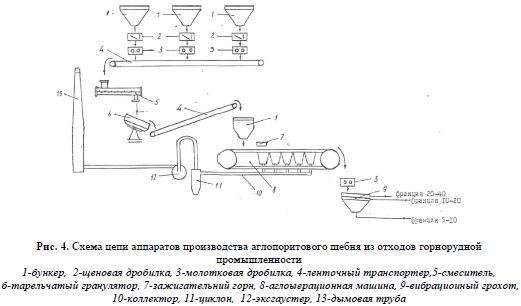

В дальнейших промышленных испытаниях использовали одну пробу вскрышной вольфрамсодержащей глинистой породы месторождения Коктенколь и одну пробу ХОРР месторождения Верхняя Кайракты. Общий вес пробы составлял 20 тыс.тонн. В качестве хлоринатора использовали водные растворы хлористых солей (смесь NaCl+KCI) в соотношении 1:1 в количестве 14 % от веса шихты. Схема цепи аппаратов производства аглопоритового щебня в промышленных условиях из хвостов обогащения и отходов горнорудной промышленности показана на рис.4.

Максимальная высота гранул на паллете агломашины составляла 250 мм. В зоне зажигания максимальная температура была равна 1100 °С, что благоприятно воздействовало на спекание аглопорита и возгонку хлоридов цветных и редких металлов в процессе обжига (трехокиси вольфрама на 34,8 %, висмута на 71,4 %, меди на 45,4 % и на охлаждение спекшегося продукта). В готовом аглопорите наблюдается образование стеклофазы и кристаллических образований аморфизованного глинистого вещества, кварца и кристаллических новообразований со множеством открытых пор, что способствует прочному сцеплению цементного камня с заполнителем. ,,

Аглопоритовый щебень, полученный в промышленных условиях по ГОСТ 11991-76, по насыпной плотности соответствует маркам фракции: 40-20 мм 500; 20-10 мм 500 и 10-5 мм 600 и прочностью при сжатии фракций: 40-20 мм 0,51-0,54 МПа; 20-10 мм 0,70-0,74 МПа; 10-5 мм 1,21,4 МПа. Получены авторские свидетельства на изобретения [2-4]. Он соответствует также нормативным пределам высшей категории качества и представляет практический интерес для предприятий стройиндустрии.

Литература

- Сартбаев М.К. Оптимизация производства и переработки вольфрамсодержащих пород и хвостов обогащения полиметаллических и редкометальных руд на полезные продукты. М.: Международная конференция. Химическое оборудование: ответственность за будущее, тезисы докладов, РХТУ имени Д.И.Менделеева, 30 октября - 1 ноября, 2005, с.157-158

- Сартбаев М.К., Наумов В.П., Кантемиров М.Д. Авторское свидетельство на изобретения СССР № Сырьевая смесь для производства аглопорита. М: Бюллетень изобретений и открытий. 1982. №41.

- Сартбаев М.К., Дарибаев Ж.Е., Сапарбекова К.С. Авторское свидетельство на изобретения СССР № Сырьевая смесь для производства аглопорита. М: Бюллетень изобретений и открытий. 1982. №40.

- Сартбаев М.К., Дарибаев Ж.Е., Сапарбекова К.С. Авторское свидетельство на изобретения СССР № А! (С04В14/06). Сырьевая смесь для производства аглопорита. М: Бюллетень изобретений и открытий. 1992. №48.