Аннотация

Одной из основных задач контроля качества восстановленных лопаток турбин ТЭЦ является поиск усталостных напряжений структурных и фазовых составляющих рабочей длины лопатки. Данную работу необходимо проводить с целью повышения точности прогнозирования отказа оборудования путем применения методики интегрированной оценки возникновения усталостных процессов в материале изделия. Интегрированная оценка восстановленных физико- механических свойств материала и установление причинно-следственных связей концентрации внутренних напряжений в процессе эксплуатации изделий с учетом особенностей микроструктуры включает применение методов неразрушающего контроля и методик статистического прогнозирования.

Определение приоритетных функциональных задач по контрольно-диагностическим системам и технологическим процессам восстановительных комплексов

В современных технических источниках методология исследования остаточного ресурса лопаток турбин, критериев оценки их текущего состояния, проведение критического анализа и экспертизы довольно утрировано и в основном сводятся к определению коррозионных участков и в ряде случаев определению на входных кромках лопаток в области припайки стеллитовых пластин развитие трещин. Существующими средствами неразрушающего контроля подобные несквозные дефекты практически не могут быть обнаружены из-за отсутствия непосредственного доступа.

Актуальной и важной задачей является не только обнаружение таких трещин на ранней стадии развития, как показывают многие ведущие ученые Дубов А.А., Демин Е.А., Миляев А.И., Стеклов О.И., Матюнин В.М. и др., но и определение истинных причин их зарождения и мест (основание металла, восстановление, фазовая среда структуры) концентрации [1,2].

Общеизвестные причины выхода из строя лопаточного аппарата это разрушение металла. Разрушение часто вызывается формированием трещин в теле лопатки, одной из первопричин которого является коррозия. Используя известные классификационные таблицы рассмотрим наиболее опасные виды коррозии: межкристаллитная коррозия (интеркристаллитная) - которая, не разрушая зёрен металла, продвигается вглубь по их менее стойким границам; транскристаллитная коррозия - рассекающая металл трещиной прямо через зёрна, почти не оставляя видимых следов на поверхности, эти поражения могут приводить к полной потере прочности и разрушению. Часто встречающаяся межкристаллитная коррозия аварийно опасна для лопаток паровых турбин несущих силовую нагрузку, формирующая большие внутренние напряжения. Отчетливый ореол сосредоточенного коррозионного разрушения эквивалентен острым надрезам в наиболее напряженных участках лопаток и под действием механических нагрузок приводит к разрушению конструкции. Также исследованиями установлено, что коррозионные повреждения лопаточного аппарата, как правило, локализуются в первоначальной зоне фазового перехода свежего пара, то есть при функционировании рабочих лопаток в зоне влажного пара [3].

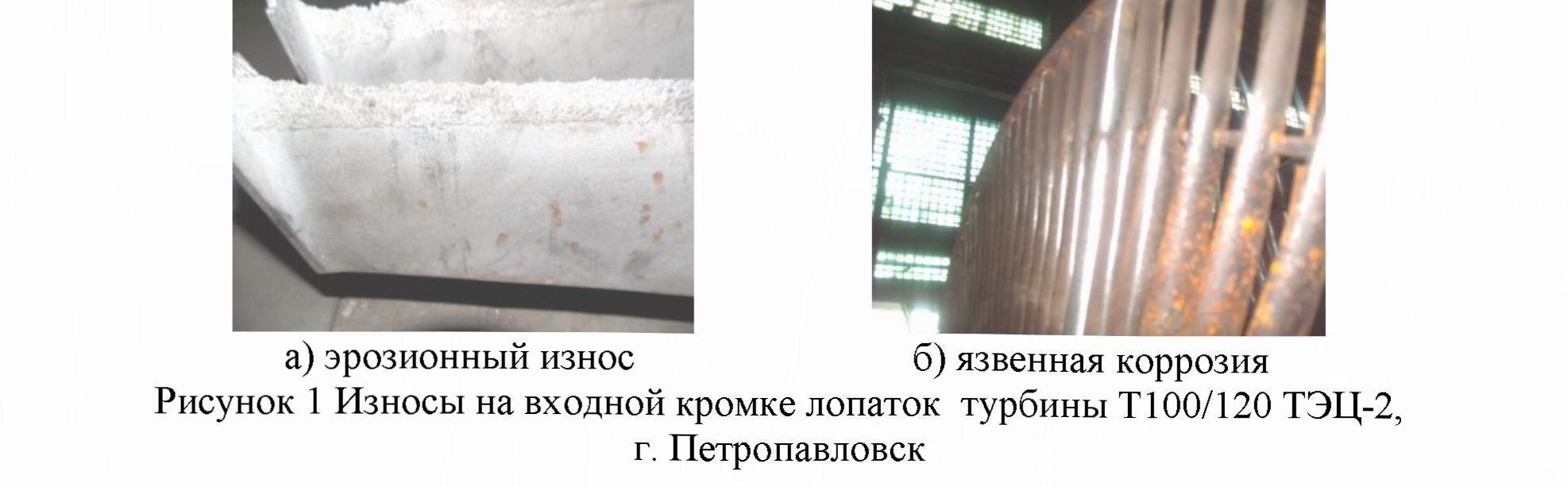

Напряженность протекания коррозионных процессов элементов проточной части турбин обусловливается качеством металла (микроструктурой, пределом текучести, химическим составом,), качеством ее изготовления (наличием концентраторов напряжений, температурой пара в зоне фазового перехода, ЗФП) и конструкцией турбины, а также условиями эксплуатации (качеством свежего пара, попадающего в турбину), исполнением консервации турбины при ее останове. Можно отметить, что коррозионные повреждения рабочих лопаток турбин в зоне фазового перехода возникают на тех тепловых электростанциях, где по разнообразным обстоятельствам не обеспечивается нужный уровень качества свежего пара перед турбинами. Ухудшение качества свежего пара по некоторым показателям приводит к увеличению степени концентраций соединений в первичном конденсате ЗФП и интенсификации процесса формирования отложений на поверхности элементов турбины. Самые серьезные отложения, содержащие хлориды (0,5%), повергающие к формированию коррозионных язв и уменьшению усталостной прочности металла (Рисунок 1).

Проведенный анализ обследований металла лопаточного аппарата и дисков турбин обнаружил, что коррозионные повреждения рабочих лопаток и дисков в процессе эксплуатации случаются исключительно на ступенях турбин, работающих в зоне фазового перехода (область влажного пара от состояния сухого насыщенного пара до влажности в районе 6%). Область перегретого сухого пара подобных повреждений не обнаружено. Скорость протекания коррозионных процессов элементов проточной части турбин обусловливается качеством металла (пределом текучести, химическим составом, микроструктурой), качеством ее изготовления (наличием концентраторов напряжений, температурой пара в ЗФП), условиями эксплуатации (качеством свежего пара, поступающего в турбину) и конструкцией турбины [4].

Увеличению скопления агрессивных смесей содействует: переменные режимы работы турбины (увлажнение отложений и попеременное подсушивание); рост температуры первичного конденсата в ЗФП. Для улучшения и определения качества первичного конденсата в ЗФП могут быть использованы пробоотборные устройства, сепараторы и концентраторы. В тепловых электростанциях на период проведения ремонтов и при продолжительных остановках оборудование турбинных установок подвергается стояночной коррозии, которая является причиной поверхностного разрушения металла. Наиболее общераспространенным видом коррозионного разрушения металлов является стояночная коррозия. Быстрота коррозионного разрушения всевозможных металлических изделий в атмосфере обусловливается внешними условиями, т.е. метеорологическими факторами и загрязненностью воздуха солевыми примесями и коррозионно-активными газовыми. Основным фактором, определяющим механизм атмосферной коррозии и скорость, является уровень увлажненности поверхности металла. При стояночной коррозии совершаются повреждения в виде язвенной коррозии, как дисков турбин, так и лопаточного аппарата. Зона повреждений может захватывать элементы всей турбины или размещаться локально в зависимости от характерных условий во время стоянки турбины [5].

На ТЭЦ-3 г. Караганда и ТЭЦ-2 г. Петропавловск практика эксплуатации показывает, что турбины с лопатками упрочненные стеллитовыми пластинами имеют широкий спектр повреждений в разной сфере их идентификации по всему телу лопаток (Рисунок 2).

Согласно ГОСТ 24507-80 оценка качества рабочих лопаток осуществляется на разных стадиях их жизненного цикла и включает строго регламентированный перечень работ. На стадиях их изготовления предъявляются жесткие требования к

Определение приоритетных функциональных задач по контрольно-диагностическим системам и технологическим процессам восстановительных комплексов материалу лопаток. Лопатки паровых турбин производятся из коррозионно- стойких и жаропрочных сталей ограниченного и основного применения.

Отнести можно к материалам ограниченного применения:

- перспективные стали, обширное применение которых потребует накопления опыта эксплуатации изделий из них;

- стали, не представляемые к использованию при новом проектировании и применяемые для имеющихся на предприятиях фондов и задела.

Допускается применение других марок сталей до накопления опыта их эксплуатации исключительно в качестве ограниченного применения материалов. Применяют марки стали основного применения для рабочих лопаток: 18Х11МНФБ-Ш (КП60, КП65, КП70), 13X11Н2В2МФ-Ш (КП70), 15Х11МФ-Ш (КП60, КП70), 20Х12ВНМФ-Ш (КП60, КП70), 12Х13-Ш (КП45), 20Х13-Ш (КП50, КП60). Разрешается использовать следующие марки стали ограниченного применения: 15Х12ВНМФ-Ш (КП60, КП70),12X13 (КП55), 13X11Н2В2МФ-Ш (КП75). Работающих во влажном паре, материал лопаток, по координированию с заводом-изготовителем турбины допускается применение титановых сплавов. К механическим свойствам лопаточных сталей и химическому составу приведены требования в вышеуказанном нормативном документе.

При диагностике лопаток на стадии изготовления ключевым моментом являются критерии и нормы оценки качества. Новые лопатки должны отвечать требованиям чертежей предприятия-разработчика лопаток. На выходных и входных кромках лопаток, на кромках отверстий под скрепляющую проволоку, на поверхности в нижней трети пера обязаны отсутствовать механические забоины, а

также волосовины, риски и другие протяженные дефекты глубиной 0,5 мм и более. На другой поверхности хвостовика и пера глубина механических забоин и протяженных дефектов не должна превышать 1 мм. Коррозионные повреждения на поверхности лопаток должны отсутствовать (связанные, например, с нарушениями правил хранения лопаток и транспортировки). Следовательно, из анализа норм оценки качества на стадии изготовления неизбежно формируется важная задача по обеспечению таких условий и режимов эксплуатации турбоагрегатов, при которых указанные нормы варьируются в допустимых пределах до последующего межремонтного цикла.

Следующая стадия контроля и диагностики состояния рабочих лопаток турбоагрегата - это период эксплуатации. Из всего многообразия применяемых в мировой практике методов контроль и испытания лопаточного аппарата, важной задачей стоит соблюдение предписанных нормативными документами и заводом изготовителем требований к проведению контроля. Например, визуальному контролю (BK) проверяется 100 % лопаток в доступных местах. Фиксируются при BK: в виде забоин механические повреждения лопаточного аппарата, следы задеваний и деформации кромок; нарушения плотности сборки ступеней, выходы лопаток из ряда, их разворот, вылезай ие из посадочного места; обрывы лопаток, ленточных бандажей, проволочных связей; отсутствие противоэрозионных пластин на входных кромках лопаток, работающих во влажном паре; нарушение сплошности сварных соединений в сварных пакетах; видимые трещины на лопатках, в сварных швах, бандажах, проволочных связях; наличие на рабочих лопатках и бандажах промывов и износа от каплеударной и абразивной эрозии; коррозионные повреждения; отклонение положения демпферных связей от заданного.

Контролю дефектоскопическому подвергаются: рабочих лопаток последних ступеней 100 %; рабочих лопаток, работающих в зоне фазового перехода 100 %; по специальному указанию завода-изготовителя турбины или специализированной организации лопатки часто повреждаемых ступеней. Фиксируется наличие трещин при контроле дефектоскопическом поверхностными методами (ВТК, ЦД, МПД, TP) рабочих лопаток: на выходных и входных кромках по всей высоте рабочей части; на хвостовиках, на кромках отверстий под проволочную связь; в зоне шипов под ленточными бандажами; на выпуклой поверхности за противоэрозионными пластинами; в районе коррозионных язв (при наличии язвенной коррозии, превышающей нормы); на галтельных переходах в корневом сечении.

В лопатках для выявления эксплуатационных дефектов проводится УЗК, не выходящих на поверхность, в следующих зонах: выходных и входных кромок лопаток части низкого давления с вогнутой стороны при наличии эрозионного износа на выпуклой стороне; вильчатых и Т-образных хвостовиков (для лопаток, работающих в зоне фазового перехода при конструктивной возможности); с грибовидным креплением на ободе внутренних концентраторов хвостовиков (работающих в зоне фазового перехода, лопаток).

Таким образом, определены приоритетные функциональные задачи по контрольно-диагностическим системам. Среди них выявлено одно из приоритетных направлений - это поиск усталостных напряжений структурных и фазовых составляющих рабочей длины лопатки. Решить приоритетные функциональные задачи возможно только по результатам подробных научно- исследовательские работ по определению видов дефектов лопаток и анализу причинно следственные связи их появления [6].

Литература:

- Дубов А.А. Диагностика турбинного оборудования с использованием магнитной памяти металла //M.: - 2009. - 148 с.

- Миляев А.И., Ковнеристый Ю.К.. Ефименко С.П.. Корзникова Г.Ф. // Физика и химия обработки металлов 2003. - №3. - С. 86

- Рудис А.М., Шостак А.В. Анализ повреждаемости и остаточного ресурса элементов конструкции ЖРД при статическом и циклическом нагружении // Диагностика и контроль. -2002 № 4.

- Kamaraj М. Rafting in single Ciystal nickel- base superalloys An overview. Sadliana Vol. 28, Parts 1 & 2, February/April 2003. - P. 115 -128. © Printed in India.

- Орлов M.P. Образование пор в монокристаллических рабочих лопатках турбины в процессе направленной кристаллизации. // Металлы. -2008. -№ 1. - С. 70-75.

- Савинкин В.В., Ратушная Т.Ю., Абильмажинова А.А. Исследования концентрации внутренних напряжений в лопатках турбины ТЭЦ методом магнитной памяти металла//Метрология, 2017-№1 1. 33-41.