В статье рассматриваются сущность и особенности инновационной деятельности на предприятиях по добыче угля. Отмечается, что освоение технико-технологических инноваций позволяет сокращать эксплуатационные затраты, повышать безопасность горных работ, эффективность использования основного и оборотного капитала на шахтах и разрезах. Раскрываются роль, значение инновационных решений в области угледобычи. Подчеркивается, что дальнейшее совершенствование процессов добычи угля может осуществляться на основе реализации инновационных технологий, освоение которых в перспективе намечается в два этапа. Автором обосновываются приоритеты создания новых и модернизации действующих технологий, разработки и внедрения инновационного горного оборудования отдельно при открытом и подземном способах добычи полезного ископаемого.

Сущность и особенности инновационной деятельности на угледобывающих предприятиях

Проведенный теоретический анализ [1–3] показал, что инновационная деятельность представляет собой преобразование инновационной идеи в коммерчески выгодный для достижения поставленной цели результат. Это осуществляется в ходе инновационного процесса, т.е. последовательного превращения идеи в товар через соответствующие виду инновации этапы. Инновационный процесс наиболее успешен, если осуществляется в ходе освоения комплексной инновации. Всякий инновационный процесс требует создания системы факторов и условий, необходимых для его осуществления, т.е. инновационного потенциала.

Инновационный потенциал предприятия характеризуется его способностью разрабатывать и внедрять инновации в различных сферах деятельности — производственной, управленческой, маркетинговой, финансовой и т.д. Инновационный потенциал обеспечивает гибкость производственнохозяйственной системы, ее способность реагировать на внешнее воздействие, перестраиваться в соответствии с требованиями рынка, изменениями законодательства.

Если исходить из этих теоретических положений, то инновационную деятельность угледобывающей компании (предприятия), в значительной степени определяющей уровень экономического развития региона, отрасли и государства в целом, следует рассматривать как особый вид деятельности, связанный с трансформацией идей: результатов научных исследований и разработок или научно-технических достижений при их реализации в новых либо усовершенствованных технологических процессах, продуктах и услугах, внедренных на рынке, новых способах производства, использованных в практической деятельности.

Сущностным содержанием инновации являются проводимые изменения, представляющие собой функциональное наполнение инновационной деятельности предприятия и компании в целом. Целесообразно выделять типологию изменений, присущих инновационным преобразованиям: использование новой техники, новых технологических процессов или нового рыночного обеспечения производства; внедрение продукции с новыми свойствами; использование нового сырья; совершенствование организации производства и материально-технического обеспечения; формирование новых рынков и т.д.

Инновационный потенциал включает научные, проектные и конструкторские разработки, экспериментальные услуги, связанные с подготовкой нового производства, средства для проведения наукоемких операций и технологического контроля.

Повышение эффективности отраслей топливно-энергетического комплекса, аналогичное такому важному аспекту, как технологическое обновление, осуществляется путем разработки и освоения новых технологий и отдельных технических усовершенствований на базе новых знаний, технических устройств и технологических процессов. Только технологическое обновление позволит ТЭКу и в целом государству занять достойное место в мировой энергетике при наличии долгосрочной стратегии, в основе которой лежат инновации, играющие роль определяющего фактора.

Инновационная деятельность выдвигает на принципиально новый уровень понимание роли и места знаний, степень согласия между участниками инновационного процесса, возможность открытого диалога властей, бизнеса и общества при рассмотрении ключевых проблем развития ТЭКа. Нововведения планируются и реализуются как единый комплекс изменений, затрагивающий все сферы деятельности компании и ее субъектов, оказывающий влияние на отдельные факторы производственной сферы.

Особенности инновационной деятельности на угледобывающих предприятиях предопределяют основные положения [4; 24, 25].

- Эффективность деятельности угледобывающих предприятий зависит от структуры запасов полезного ископаемого и стратегии их отработки, уровня используемой техники и технологии, от работников, их взаимоотношений и взаимодействия в производственном и инновационном процессах. Все это внутренние факторы, обеспечивающие устойчивость функционирования предприятия в изменяющейся внешней среде и рост его конкурентоспособности. Взаимообусловленность этих факторов определяет необходимость использования инноваций во всех элементах структуры предприятия.

- Функционирование угледобывающего предприятия имеет следующие особенности: жесткая зависимость от горно-геологических условий, качественного и количественного состава запасов; постоянное изменение выработанного пространства, которое является рабочей зоной; высокая степень опасности аварий и травм.

- Изменчивость горно-геологических условий, особо опасные и малокомфортные условия работы персонала, быстрый износ технологического оборудования, повышенные требования к психологической, физической, профессиональной готовности работников, высокая социальная активность персонала, относительное снижение престижности горняцкого труда — все это определяет специфические особенности инновационной деятельности, которые необходимо учитывать при ее организации на угледобывающих предприятиях.

Без соответствующих преобразований в сфере экономических отношений инновационная деятельность не дает требуемых для обеспечения конкурентоспособности предприятия результатов.

Потребность в решении методологических проблем инновационного развития предприятия в угольной отрасли

Решению проблем развития угольной отрасли посвящены разработки как отраслевых научноисследовательских и проектных институтов, так и исследования руководителей и специалистов отрасли и предприятий в работах ряда ученых [5–8], при этом:

- сформулированы основные проблемы угольной промышленности и определены пути их решения в рамках реструктуризации отрасли (формирование конкурентоспособных угольных компаний, создание конкурентного рынка, улучшение условий труда и безопасности горных работ и т.д.), учитывающие результаты комплексного прогноза научно-технического прогресса и варианты инвестирования отраслевых программ развития, что позволило угледобывающим предприятиям осуществить поиск возможностей выхода на уровень рентабельной бездотационной работы;

- разработана концепция оптимизации технологической системы производственнотерриториального комплекса в условиях перехода отрасли к рыночной экономике, позволившая определить необходимые изменения технологической системы углепроизводства;

- научно обоснована концепция создания и организации эффективного функционирования вертикально интегрированной компании на базе угледобывающих предприятий, установлены закономерности ее функционирования и предложен механизм взаимодействия субъектов интеграции по технологическому принципу. Разработанные оригинальные методы конструирования и управления бизнес-процессами производственно-финансовой системы позволили выявить возможности уменьшения негативного влияния макроэкономических факторов на себестоимость добычи угля;

- рассмотрены концептуальные вопросы управления социально-экономическими процессами, происходящими на угледобывающих территориях, в зависимости от уровня развития, потенциальных возможностей и масштабов реструктуризации угольного сектора, что позволило разработать и начать освоение механизмов регулирования социально-экономических последствий реструктуризации угольной отрасли;

- показано, что инновации на угледобывающих предприятиях должны разрабатываться во взаимосвязи со всеми элементами технологической сети углепроизводства, с учетом изменения структуры запасов, техники, технологии, персонала и характера его производственного взаимодействия.

Разработаны методологические основы стратегического планирования инновационной деятельности угольных шахт, главным положением которого является необходимость изменения организационно-технологического уклада, что обеспечивается взаимосвязанными, стратегически целесообразными инновациями во всех основных системах угольного предприятия: организационной, технологической и управленческой.

Обоснована стратегическая программа технологического развития шахты, реализация которой позволит повысить динамичность и надежность функционирования технологической системы при высокой изменчивости природных условий в выемочном столбе. Методология преобразования технологической системы предусматривает не только выбор параметров элементов и подсистем, но и расширение возможностей достижения нового уровня показателей и приспособления к потребностям рынка.

Внедряемые на шахтах технологические инновации заключаются в усовершенствовании методов производства, обеспечивающих более высокую концентрацию горных работ; в изменении технологии крепления горных выработок, что позволяет резко снизить трудоемкость и опасность травм при проходческих работах и повысить надежность крепи подземных горных выработок; в применении технологии направленного бурения для повышения эффективности дегазации и др.

Сочетание технических и технологических инноваций является основой повышения производительности труда до необходимого уровня. В течение многих лет производительность труда росла в связи с ростом инвестиций, но сегодня наступил предел. Сколько инвестиций ни вкладывай, роста производительности труда не достигнуть: уже нужны не просто инвестиции, а инвестиции, которые в 3–5 раз повышают рост производительности труда. Если это будет достигнуто, то фондоотдача заметно увеличится и существенно поднимется экономика угольной промышленности. Например, как показывает практика, только при использовании высокопроизводительного оборудования в системе работы «шахта–лава» производительность добычи угля на одного работающего повышается с 80–150 до 500–800 т/мес.

В целом освоение технико-технологических инноваций позволяет значительно сокращать эксплуатационные затраты, повышать безопасность горных работ, эффективность использования основного и оборотного капитала.

Современное состояние и тенденции перспективного развития угольной промышленности Казахстана

Доказанные запасы угля в Республике Казахстан составляют более 30 млрд т. Ввиду большого объема неосвоенных запасов (Казахстан обеспечен углем более чем на 250 лет) в РК наблюдается низкая активность по геологоразведке угольных месторождений. Ресурсная база энергетического угля характеризуется большим объемом, высокими показателями зольности и содержания серы. Запасы коксующегося угля в РК — значительные и достаточно высокого качества. Большая часть угля добывается открытым способом и имеет низкую себестоимость добычи. Запасы угля на месторождении Тегене, выставленные на конкурс в конце декабря 2014 г., составляют 110 млн т [9; 80].

В настоящее время около 39 % угля производит компания ТОО «Богатырь Комир», 18 % — «Разрез «Восточный», 7 % — АО «Шубарколь Комир», 7 % — «АрселорМиттал», 7 % — УД «Борлы», 5 % — ТОО «Каражира», 4 % — ТОО «Майкубен Вест», 4 % — ТОО «Ангренсор».

Экспорт угля в РК в 2014 г. составил 30,4 млн т. На экспорт поставляются в основном высокозольные экибастузские угли, обогащение которых нерентабельно, и ввиду высокой зольности и структурных особенностей углей объем экспортных поставок ограничен. Большая часть экспортных поставок угля осуществляется в Россию. До 2020 г., по прогнозам, объем экспорта энергетического угля, скорее всего, сохранится на текущем уровне, а впоследствии существуют риски значительного снижения его потребления основным импортером — Россией. Поставки угля в страны ЕС и КНР ограничены высокой стоимостью транспортирования.

Казахстан завершает переход предприятий угольной отрасли на международные стандарты, что позволит повысить конкурентоспособность его продукции на внешних рынках и увеличить объем экспорта угля до 32 млн т в год.

В будущем в Карагандинской области ожидается введение в эксплуатацию каменного месторождения угля «Жалын» мощностью 500 тыс. т угля в год. К 2017 г. в Караганде компания

«ArcelorMittal Temirtau» (входит в состав международной корпорации «ArcelorMittal»), которой принадлежат восемь угольных шахт, расположенных в Карагандинской области, и четыре рудника по добыче железной руды (в Карагандинском, Акмолинком и Костанайском регионах), планирует ввести в эксплуатацию новую шахту «Тентекская № 10», запасы которой составляют 340 млн т. Компания «ArcelorMittal Temirtau» только в период с 2007 по 2012 гг. вложила 520 млн долл. США для улучшения условий труда на угольных шахтах.

Китайская госкомпания «Shenhua» еще в конце 2013 г., после переговоров с руководством Карагандинской области, объявила о намерении вложить около восьми млрд долл. США в угольное производство на территории Казахстана, в том числе в первый год инвестиции китайской компании — около двух млрд долл. США, а во второй — шесть млрд долл. США. «Shenhua» планирует взять в разработку одно из угольных месторождений Казахстана.

В Костанайской области еще в 2013 г. было принято решение о создании кластера по добыче и переработке углей Тургайского бассейна, запасы которого составляют более 7 млрд т, включающее следующие месторождения: Кушмурунское, Кызылтайльское, Орловское и Эгинсайское. Общая стоимость создания угольного кластера с учетом всех расходов, в том числе строительства ТЭС на 2000 МВт и углехимического комбината, по оценке, составит не менее пяти млрд долл. США [9; 81].

В Казахстане большое внимание уделяется промышленному производству метана из угольных пластов Карагандинского бассейна. По прогнозам, ресурсы шахтного газа в угольных пластах Карагандинского бассейна составляют до 900 млрд куб. м, а это около 85 % от всех запасов Казахстана. Ежегодная общая потребность в газе Карагандинской области 1–1,5 млрд куб. м. Ожидается, что развитие и утилизация метана из угольных пластов позволит получить нетрадиционный экологически чистый энергоноситель. Он частично может заменить уголь, используемый в энергетике промышленно развитых регионов Центрального и Восточного Казахстана, а в коммунально-бытовом хозяйстве и в автотранспорте, как показывает мировой опыт, вытеснит менее чистые экологически и более дорогие жидкие углеводороды и сжиженный газ.

Основные инновационные решения в области добычи угля

В настоящее время энергетика стоит на втором месте по своей значимости в техническом развитии мировой экономики: и это не просто энергия, а энергия в электических машинах и аппаратах, т.е. речь идет не просто об энергии, а о финальном ее использовании. В связи с этим возникают 3 парадигмы технологического изменения глобальной энергетики, касающейся и угольной промышленности [10; 106]:

- от наращивания объемов потребления ресурсов к увеличению коэффициента финального использования энергии. Должны быть увеличены КПД энергоустановок;

- от производства простых энергоресурсов к производству высокотехнологических энергопродуктов, повышающих коэффициент финального использования и, главным образом, удобных. Для угля это фактически вся линейка производных от угля и продуктов его обогащения;

- от комплексной механизации необходимо перейти к автоматизации, компьютеризации и роботизации всех процессов добычи и переработки угля. Нам нужны не просто технологии в угле, а умные технологии, обеспечивающие высокую производительность труда.

По мнению специалистов [11; 16], дальнейшее совершенствование процессов добычи угля будет осуществляться путем реализации инновационных технологий, освоение которых намечается осуществить в два этапа.

На первом этапе (ближайшие 5–10 лет) планируется переход к автоматизированным, компьютеризированным и роботизированным технологиям добычи угля, включая внедрение проектов «Умная шахта» и «Умный разрез». Предусматриваются разработка, внедрение и использование прогрессивных технологий добычи угля. Это в основном циклично-поточные, поточные технологии, роботизированные технологии, гидротехнологии добычи и транспортирования угля, а также селективные технологии.

На втором этапе (2025–2030 гг. и далее) намечено освоение скважинных технологий извлечения угля, включая его газификацию и гидрогенизацию, технологию открыто-подземной добычи угля без постоянного присутствия людей в очистных забоях, технологию отработки нераспачкованных пластов и др.

Создание новых и модернизация действующих технологий, внедрение инновационного оборудования при открытой разработке угольных месторождений

В последние годы предлагаемая система мер по поддержке инноваций в угольной промышленности Казахстана дополняется основными техническими и технологическими направлениями инновационной деятельности, к которым могут быть отнесены передовые решения, уже активно применяемые в отдельных компаниях (разрезах) по добыче угля открытом способом:

- Циклично-поточная технология (ЦПТ) добычи угля — форма организации производства, при которой в едином технологическом потоке горного предприятия одни процессы выполняются в цикличном режимах, другие — в непрерывном. Использование циклично-поточной технологии, как правило, подразумевает применение поточного (непрерывно действующего) конвейерного транспорта для перемещения горных пород в технологическом потоке в сочетании с цикличными буровзрывными работами и циклично действующими одноковшовыми экскаваторами или погрузчиками в забое, осуществляющими выемку и погрузку взорванной горной массы на конвейер или (чаще) в бункер дробилки или грохота. При открытой разработке месторождений дробление или грохочение в схемах циклично-поточной технологии осуществляется в двух вариантах: в первом — в полустационарных дробилках, которые располагаются на борту карьера и периодически переносятся, по мере продвижения горных работ; во втором — в передвижных дробильных или грохотильных агрегатах, которые перемещаются вместе с экскаваторами по фронту работ.

Развитие комплексной механизации горных работ на карьерах в настоящее время проводится по линии внедрения поточных технологий и высокопроизводительного оборудования. Причем цикличная выемка и поточная транспортировка горных пород — характерная черта современных горных технологий.

- Поточная технология добычи — форма организации производства, отличающаяся полным совмещением во времени рабочих процессов и операций по добыче (извлечению) и непрерывной выдачей полезного ископаемого в течение времени, предусмотренного экономически обоснованным режимом работы. Поточная технология добычи соответствует наилучшей организации производства.

На разработках твёрдых полезных ископаемых поточная технология добычи впервые применена в начале 1920-х гг. Основой её организации послужило создание в 1923–1924 гг. в Германии комплекса машин непрерывного действия для карьерной добычи бурых углей. С конца 30-х годов принципы поточной технологии впервые реализованы в СССР в подземной добыче твёрдых полезных ископаемых (угля и марганцевой руды) с помощью средств гидромеханизации, а с начала 50-х — обычного механического оборудования (очистных агрегатов и очистных комплексов).

В условиях научно-технической революции область применения поточных технологий на горных предприятиях постоянно расширяется. Дальнейшее внедрение поточных технологий — важнейшее направление повышения эффективности горного производства [11; 18].

Поточная технология добычи угля впервые в мире внедрена на разрезе «Богатырь» Экибастузского угольного бассейна. Известно, что Экибастузское каменноугольное месторождение по концентрации запасов является уникальным в мире. На площади 64 км2 сосредоточено 13 млрд т угля, на 1 км2 площади приходится 200 млн т угля. В геологическом отношении месторождение представляет собой мульду, на периферии которой сверхмощные пласты угля выходят почти на поверхность, а к центру мульды они погружаются на 750 м.

По периметру все месторождение разделено на 12 геологоразведочных участков протяженностью по 3 км каждый. Отработка месторождения осуществляется от периферии к центру мульды.

Все запасы угля Экибастузского месторождения предусматривается отрабатывать открытым способом в два этапа: на первом этапе — до глубины 400 м, на втором — до дна мульды. Коэффициент вскрыши в целом по месторождению составляет 1,43 м3/т, в том числе до глубины 400 м —1,61 м3/т.

Экибастузский уголь марки КСН как энергетическое топливо обладает рядом неоспоримых потребительских преимуществ: низшая теплота сгорания — 4000 ккал/кг, рабочая влага 3–5 %, содержание серы 0,5 %, температура плавления золы 1600°.

Низкий коэффициент вскрыши, хорошие потребительские свойства предопределили бурный темп развития Экибастузского угольного бассейна, начало освоения которого относится к 1955 г. [12; 12].

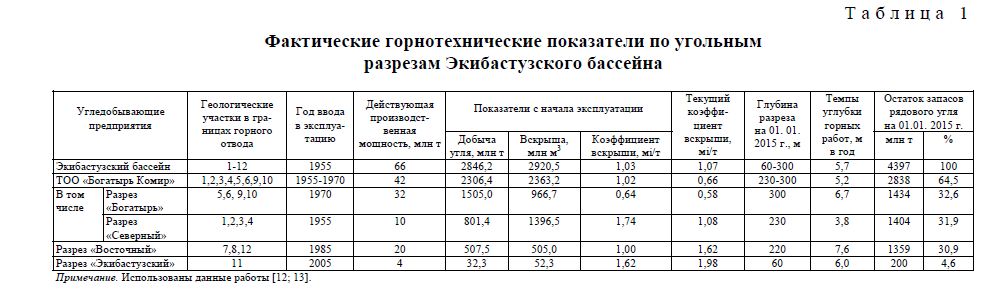

В таблице 1 представлены основные показатели освоения угледобычи в Экибастузе с начала эксплуатации и ресурсы первого этапа для ее дальнейшего развития в бассейне.

Фактические горнотехнические показатели по угольным разрезам Экибастузского бассейна

Т а б л и ц а 1

Примечание. Использованы данные работы [12; 13].

В Экибастузе первая очередь разреза «Богатырь» мощностью в 5 млн т угля в год была введена в конце 1970 г. В 1971–1979 гг. разрез эксплуатировался и строился, и в 1979 г. была введена последняя — девятая очередь. Проектная мощность разреза достигла 50 млн т угля в год.

Проектом разреза «Богатырь» для отработки угольных уступов высотой 20–25 м были предусмотрены германские роторные экскаваторы СРс (к) – 2000 производительностью 4500 т/ч, но к моменту ввода первых очередей этих машин не было. Первые два опытно-промышленных образца машин были введены в эксплуатацию только в 1972–1973 гг. Поэтому вводимые мощности на «Богатыре» комплектовались непроектными роторными экскаваторами разных модификаций производительностью 1000 т/ч — СРс (к) – 470, ЭР-1200, ЭРП-1250, а в 1975 и в 1978 гг. были введены в эксплуатацию два гигантских роторных комплекса ЭРШРД-5000 Новокраматорского машиностроительного завода производительностью 5000 т/ч, но экономически малоэффективных. И только в 1981–1983 гг. на разрезе были введены в эксплуатацию четыре модернизированных роторных экскаватора фирмы TAKRAF СРс (к) – 2000, в полной мере соответствующих проектной системе отработки угольных уступов. Именно этот экскаватор с роторным колесом 11 м, с надежной дробилкой и оригинальным погрузочным устройством стал базовым для всего бассейна.

В настоящее время на разрезах Экибастуза эксплуатируются 12 таких экскаваторов, которыми добыто и отгружено более 2 млрд т угля. Окончание оснащения проектным оборудованием позволило на разрезе «Богатырь» уже в 1983 г. перекрыть проектную мощность, добыв 52,1 млн т угля [12; 14].

Сегодня ТОО «Богатырь Комир» — одно из крупнейших предприятий в мире, ведущее добычу угля открытым способом на двух разрезах — «Богатырь» и «Северный». Его суммарные промышленные запасы составляют около 3 млрд т угля. На долю компании приходится 60 % всего добываемого угля в Экибастузском угольном бассейне и 40 % общего объема по республике.

Для перехода на разрезах «Северный» и «Богатырь» на новую автомобильно-железнодорожную технологию с усреднением угля на внутрикарьерных складах за период 2005–2014 гг. инвестировано 132,5 млн долл. США. Почти половина этих инвестиций была направлена в 2007–2013 гг. на модернизацию четырех роторных экскаваторов СРс (к) – 2000 с продлением срока их эксплуатации на 10 лет в качестве дробильно-усреднительных машин на усреднительных складах [12; 16].

Действующая технология добычи и отгрузки угля в ТОО «Богатырь Комир» надежно обеспечивает потребителя в любое время года, в том числе и в самый напряженный осенне-зимний период. Но в связи с углублением разрезов требуется коренная реконструкция, в первую очередь угольного комплекса разреза «Богатырь», с переходом на автоконвейерную технологию с автоматизированным управлением всеми звеньями технологической цепи.

До 2020 г. будет осуществлен заключительный этап полного перехода разреза «Богатырь» на автомобильно-конвейерную технологию транспортировки угля на поверхность с его усреднением и непрерывной погрузкой в полувагоны. При данной технологии предусматривается применение современного высокопроизводительного оборудования — одноковшовых экскаваторов, большегрузных автосамосвалов. Также предусматривается строительство дробильно-перегрузочных пунктов, установка систем магистральных и подъемных конвейеров, усреднительно-погрузочного комплекса, в состав которого входят приемные и отгрузочные конвейеры, штабелеукладчики, погрузочные машины.

После 2020 г. намечается переход на новую технологию транспортировки угля на поверхность с его усреднением и непрерывной погрузкой в полувагоны с поэтапным увеличением производственной мощности разреза и формированием постоянного вскрышного отвала. Для этого дополнительно группа компаний «Самрук-Казына» определила партнера по проекту внедрения циклично-поточной технологии добычи, дробления, усреднения и транспортировки угля на разрезе «Богатырь». Контракт между ТОО «Богатырь Комир» (СП АО «Самрук-Энерго» и ОК «РУСАЛ») и ведущим мировым производителем горного оборудования и технологий — компанией ThyssenKrup Industrial Solutions AG был заключен в декабре 2014 г. Завершение проекта планируется в 2019 г. Новая технология позволит дополнительно добывать 8 млн т угля стабильного качества. При росте производственных мощностей на 20 % производительность труда увеличится на треть [13; 9].

Поточная технология с полной конвейеризацией транспорта добытого угля при наклонном падении угольных пластов и отработки вскрышных пород внедрена на разрезе «Восточный». Данная угольная компания завершила строительство циклично-поточного вскрышного комплекса (ЦПВК) № 1 в 2010 г. За время его работы снизились затраты на электроэнергию и увеличились объемы добычи энергетического топлива. Новейшие технологии также позволили значительно минимизировать нагрузку на окружающую среду.

Сегодня разрез «Восточный» АО «Евроазиатская энергетическая корпорация» (АО «ЕЭК»), входящий в ENRC, реализует крупный инвестиционный проект по строительству цикличнопоточного вскрышного комплекса № 2. Его стоимость составила 195 млн долл. США. Реализация данного проекта позволит на 20 млн кубометров в год увеличить вывоз вскрышных пород.

Разработчиком и основным поставщиком оборудования из высокопрочной стали выступила известная зарубежная фирма. Адаптировали проект к технологическим особенностям разреза «Восточный» специалисты института «Карагандагипрошахт».

Комплекс будет работать по следующей схеме: экскаваторы отгружают горную породу из забоя в большегрузные 40-тонные (и более) автосамосвалы, которые доставляют ее на дробильный комплекс. После этого система конвейеров поднимает раздробленную породу на поверхность, где специальный отвалообразователь укладывает ее в кучи, т.е. в отвалы. Общая длина конвейерных ставов составит более 10 км. Дробильные установки будут оснащены пылеулавливающими устройствами, что позволит существенно снизить выбросы неорганической пыли.

Таким образом, циклично-поточный вскрышной комплекс № 2, так же как и действующий ЦПВК № 1, представляет собой устройство дробильных установок и конвейерных линий. Строительство ЦПВК № 2 выступает очередным важным этапом на пути повышения мощности разреза «Восточный». Благодаря этому сегодня АО «ЕЭК» — один из крупнейших поставщиков электроэнергии в Казахстане. На долю предприятия приходится порядка 11 % всей вырабатываемой в стране электроэнергии [14; 4].

В последнее время значительная работа проводится по техническому перевооружению угольной компании. Так, технический парк разреза «Восточный» пополнился новым бульдозером марки Liebherr PR 764. Это один из самых больших в мире бульдозеров с гидростатическим приводом стоимостью около 145 млн тенге. Для АО «ЕЭК», входящего в состав ТОО «Евразийская Группа» (ERG), он стал седьмой единицей техники, которую предприятие приобрело для угольного подразделения в 2015 г. На разрезе уже эксплуатируются 12 единиц техники этой марки: экскаваторы, краны, погрузчики и бульдозеры.

По мнению специалистов [15; 1], техника приобретена в замен убывающего оборудования и будет эксплуатироваться на горных работах. Бульдозер разработан специально с учетом высоких требований добывающей промышленности.

Исследуя мировой опыт, можно отметить, что компания Komatsu в период с 2009 по 2011 гг. реализовала проект по использованию роботизированных самосвалов на карьерах чилийской медной корпорации CODELCO. В Австралии компания Pilbara с 2009 по 2012 гг. осуществила проект по созданию 2-х роботизированных карьеров, а на руднике компании Rio Tinto в ближайшее время будут введены в эксплуатацию 150 автономных (работающих без водителей) самосвалов Komatsu 930E-AT. В Канаде корпорация Alberta Mining Corporation планирует разработать проект компании Caterpillar по созданию 8 роботизированных горных производств [11; 18].

В странах СНГ, и прежде всего в России, также проводятся работы по реализации проекта роботизированных карьеров.

В частности, ОАО «ВИСТ Групп» (резидент Государственного фонда «Сколково») уже несколько лет работает над проектом «Интеллектуальный карьер».

Элементы системы «Интеллектуальный карьер», востребованные уже в настоящее время, включают:

- систему предупреждения столкновений;

- роботизированные самосвалы;

- дистанционно управляемое горное оборудование;

- систему дистанционного контроля и диагностики оборудования;

- систему контроля качества технологических дорог;

- систему управления и контроля качества полезных ископаемых;

- систему управления буровзрывных работ (БВР) на основе высокоточной навигации;

- систему управления промышленной безопасностью.

Этапы реализации проекта «Интеллектуальный карьер» следующие:

- роботизированная перевозка самосвалами горной массы по фиксированному маршруту между стационарными пунктами разгрузки–погрузки;

- роботизированная перевозка самосвалами горной массы между экскаваторами и пунктами разгрузки без оснащения дистанционным управлением экскаваторов и другой техники;

- роботизированная перевозка самосвалами горной массы с использованием дистанционно управляемой техники (экскаваторы, бульдозеры, погрузчики и др.).

К настоящему времени автоматизированная система управления Горно-технологический комплекс (АСУ ГТК) «Карьер», являющаяся основой для построения роботизированного горного производства, внедрена в крупных горнодобывающих предприятиях СНГ.

Как считают специалисты [11; 20], создание и ввод в эксплуатацию первого в России и СНГ роботизированного горного производства — системы «Интеллектуальный карьер» — позволит:

- повысить производительность открытых горных работ;

- снизить производственные издержки;

- обеспечить безопасную добычу угля в труднодоступных и тяжелых по климатическим условиям регионах;

- «смягчить» проблему нехватки квалифицированных кадров.

- Селективная (раздельная) выемка — раздельное извлечение из недр каждой разновидности (или сорта) полезных ископаемых (или полезных ископаемых и пустых пород).

На разрезах селективная выемка осуществляется при помощи специальных способов ведения буровзрывных и выемочно-погрузочных работ: совместным взрыванием (рыхлением) и селективной погрузкой; раздельным взрыванием (рыхлением) и раздельной погрузкой. Совместное взрывание применяют при разработке сложноструктурных месторождений, представленных слабыми и средней крепости горными породами с хорошими показателями дробления. При селективной выемке на разрезах наиболее целесообразно применение автомобильного транспорта, позволяющего раздельно перевозить уголь и породу [11; 20].

В Казахстане внедрение селективной технологии выемки осуществлено на Шубаркольском угольном разрезе. Как известно, разработка уникального Шубаркольского месторождения низкозольного энергетического угля началась в 1985 г. Месторождение имеет форму вытянутой чаши длиной около 12 км и шириной около 6 км. Самая глубокая точка залегания угля — всего 200 метров. При этом толщина пласта доходит до 30 метров, а общий объем запасов составляет порядка 1,5 млрд т. То есть при объемах добычи порядка 10 млн т в год месторождение можно эксплуатировать 150 лет [16; 3].

Всего до 1990 г. на Шубаркольском месторождении было добыто 11 млн т угля. Однако в 90-е годы прошлого столетия из-за известных экономических потрясений разрез пришел в упадок. Объем добычи угля сократился до 800 тыс. т в год.

В 2000 г. предприятие было приобретено акционерами ENRC (ныне ERG) — Евразийской группы. Опытный менеджмент грамотно подошел к вопросам технического перевооружения разреза, наладил технологию добычи и отгрузки, обеспечил стабильный сбыт. Все это позволило разрезу вернуться в число наиболее передовых угольных предприятий страны.

В 2014 г. на разрезе было добыто 9,7 млн т угля, что является рекордным показателем за все время существования предприятия. Согласно долгосрочной Программе развития АО «Шубарколь комир» к 2022 г. планируется довести уровень добычи полезного ископаемого до 20 млн т в год. Это согласуется с Государственной стратегией развития угольной отрасли РК [17; 3].

Шубаркольский уголь, пригодный как для энергетики, так и для металлургии, имеет высокую калорийность и низкую зольность, с меньшим содержанием серы и влаги, его можно использовать в технологии получения глинозема, частично заменив им российский уголь, а также он является привлекательным для поставок на экспорт.

Сегодня уголь Шубарколя — это бренд, известный по всей Европе. Ценное топливо поставляется во множество стран мира, включая Великобританию, Италию, Польшу, Румынию и др. Рынок сбыта постоянно расширяется, например, начаты поставки в Японию. Благодаря высокому спросу растет и добыча угля. Осуществляется постоянное обновление парка спецтехники разреза. В частности, АО «Шубарколь комир» стало первым в Казахстане предприятием, которое приобрело 220тонные «БелАЗы». Кроме того, на добыче и отгрузке угля работают машины ведущих мировых производителей. Так, приобретен второй буровой станок DM-45 американского производства. Уже давно внедрили в производство угольные погрузчики Caterpillar, бульдозеры Caterpillar и Dressta известные мировые бренды, которые очень надежны и имеют коэффициент технической готовности и отдачу намного выше, чем ранее использовавшаяся техника.

Сегодня АО «Шубарколь комир» располагает тремя экскаваторами Hitachi с ковшом 21 кубометр. Одна такая единица позволяет отгружать в год до 5 млн кубометров вскрыши и заменяет несколько старых экскаваторов с прямой лопатой.

Рассматриваются перспективы приобретения экскаваторов объемом ковша порядка 30 кубометров. Это позволит еще выше поднять производительность труда и увеличить объемы добычи угля. Также следует отметить, что АО «Шубарколь комир» развивает собственную железнодорожную сеть: за последние пять лет было построено 12887 метров путей. Иначе предприятие просто не сможет принимать и обрабатывать то количество вагонов, которое необходимо для стабильной отгрузки. Ведь на путях здесь одновременно находятся по 1500–2000 вагонов [18; 3].

Одно из стратегических направлений развития АО «Шубарколь комир» — диверсификация призводства, позволяющая расширять ассортимент продукции и обеспечивать страховку от возможных изменений конъюнктуры рынка. Уникальным стало производство спецкокса из шубаркольского угля, который считается не только лучшим по качеству — с самой низкой зольностью и самой высокой калорийностью, но и наиболее экологически чистым в СНГ. Для утилизации газа и уменьшения вредных выбросов на «Шубарколь комир» построена ТЭС на коксовом газе с установленной мощностью 2 МВт. Полученная здесь электроэнергия полностью закрывает потребности завода по производству спецкокса. Новизна проекта заключается в том, что до настоящего времени коксовый газ не использовался в энергетических газопоршневых установках на территории стран СНГ.

Необходимость существенного преобразования подземной угледобычи на основе прорывных инновационных идей и решений

Оценка специалистов [19; 25] показывает, что подземная угледобыча к настоящему времени подошла к пределу возможностей повышения уровня безопасности горных работ. Накопился целый ряд противоречий между техническими средствами и способами, организационно-техническими, конструктивными и проектными решениями. Используемые организационно-технические решения в отношении средств и способов обеспечения промышленной безопасности угольных шахт во многом устарели и не соответствуют современному уровню развития техники и технологии работ по выемке и транспортировке угля. Сложившиеся требования нормативных документов по обеспечению пылевзрывобезопасности, защите выработок от возникновения эндогенных пожаров, вентиляции, креплению выработок и т.п. не соответствуют современному уровню развития техники и технологии угледобычи: многооперационны, трудоемки, неэффективны.

В последние годы аварии в шахтах все чаще стали перерастать в катастрофы. Всем памятны взрывы метана на шахтах им. Ленина, «Шахтинская», «Абайская» угольного департамента АО «АрселорМиттал Темиртау», унесшие жизни многих горняков.

И это все происходит на самых передовых угольных производствах, спроектированных по прогрессивным технологиям на основе последних представлений и оснащенных новым импортным оборудованием. Вероятно, сопротивление недр земли техногенному вторжению человека нынешними технологиями угледобычи приближается к уровню исчерпания возможностей их безопасного применения, и требуются качественно новые подходы к освоению пространства литосферы.

Отмеченные выше обстоятельства определяют острейшую необходимость существенного и активного преобразования подземной угледобычи в Карагандинском бассейне на основе прорывных инновационных идей и решений.

- Современные проблемы эксплуатации угольных шахт выдвигают задачу сочетания максимальной производительности с обеспечением достаточности мероприятий по безопасности горных работ при подготовке и отработке выемочных участков. Высокой рентабельности достигают шахты с суточной производительностью не менее 10–15 тыс. т угля. Оптимальной в части концентрации горных работ, стабильной нагрузки на очистной забой и достижения высокой производительности является технология «шахта – лава».

Как показывает опыт работы отдельных передовых шахт УД АО «АрселорМиттал Темиртау», перевод предприятий на режим «шахта – лава» позволяет обеспечить высокопроизводительную работу с безусловным обеспечением безопасности за счет следующих действий:

- снижение количества работников в пределах рабочей зоны действия очистного и проходческих забоев;

- применение современных средств механизации конвейерного транспорта;

- автоматизация системы управления основным добывающим оборудованием с визуализацией всех процессов на пульт диспетчера;

- управление геодинамическим и газодинамическим состояниями.

- Несмотря на достигнутые успехи в деле профилактики аварийных ситуаций, явившиеся следствием работы в этом направлении ученых, исследователей и производственников, состояние пожаровзрывоопасности на шахтах, как показывает анализ, требует дальнейшего улучшения.

Дегазация угольных пластов и управление газовыделением, имеющие целью предотвратить опасность загазирования выработок, повышают эндогенную пожароопасность. Предварительное физико-химическое воздействие на пласт при дегазации приводит, как правило, к повышению склонности угля к самовозгоранию, а использование способов управления газовыделением с помощью газодренажных штреков и отвода метановоздушной смеси из выработанного пространства — к усилению проветривания выработанного пространства и интенсификации окислительных процессов, являющихся причиной низкотемпературного окисления с дальнейшим переходом в стадию самовозгорания угля.

Все это свидетельствует о необходимости совместного, комплексного решения вопроса безопасности в угольных шахтах и невозможности разработки мероприятий по профилактике эндогенных пожаров без учета газовой опасности [20; 73].

Прогнозное газовыделение из разрабатываемого пласта на ряде шахт Карагандинского бассейна может достигать критических значений, и производительность очистных забоев лимитирована по фактору вентиляции. Газовый фактор является одним из главных препятствий на пути увеличения нагрузки на очистной забой. Без кардинального снижения газообильности горных выработок, и в первую очередь разрабатываемого пласта, обеспечить нагрузку, предусмотренную в технологических схемах «шахта–лава», не представляется возможным. Поэтому в технологических схемах подготовки и отработки выемочных участков должны быть предусмотрены новые модули безопасности, включающие ряд следующих элементов:

- управление геодинамическим состоянием массива на основе результатов геодинамического районирования;

- управление геомеханическим состоянием в горных выработках (выбор крепи, активные методы управления горным давлением);

- управление газовыделением (вентиляция и дегазация);

- управление удароопасным и газодинамическим состоянием;

- порядок и контроль горных работ в опасных зонах.

К главным из применяемых средств оценки геодинамического состояния относятся метод геодинамического районирования, сейсмотектонический анализ, геолого-структурный анализ, шахтные наблюдения и комплексный мониторинг измерений напряженного состояния.

С учетом данных прогноза и требований безопасности выбираются технологическая схема подготовки, параметры лавы и горное оборудование в увязке с комплексом систем и средств по контролю за состоянием выработок и профилактическими мерами на основе многофункциональной системы безопасности. Применение такого технологического подхода в концепции «шахта–лава» позволило в горно-геологических условиях шахт УД АО «АрселорМиттал Темиртау» существенно повысить технико-экономические показатели и снизить уровень травматизма шахтеров.

- Как показывает зарубежный опыт, переход к агрегатной, безлюдной выемке, роботизированной, кибернетизированной добыче угля, использованию принципиально новых технологий, основанных на физических, химических методах извлечения полезного ископаемого, космических, информационных технологий, продолжающийся с конца XX в. и по настоящее время, является актуальным.

Создание роботизированных шахт позволит: во-первых, резко расширить добычу угля; вовторых, будет кардинально решена проблема безопасности на шахтах, так как роботизированные шахты не потребуют регулярного присутствия людей под землей.

- Научно-производственная фирма «ГРАНЧ», образованная в 1992 г. группой специалистов спецлаборатории Госстандарта СССР, ранее занимавшихся разработкой лазерных систем, в 2009 г. создала комплекс «Умная Шахта»® – ГОРНАСС — на сегодня наиболее совершенную подземную информационную систему, позволяющую управлять практически любым подземным оборудованием и в режиме реального времени отслеживать местоположение любого человека в шахте [21; 52].

Создав этот комплекс, фирма «ГРАНЧ» продолжает внедрять «космические» технологии в шахтах, оставаясь признанным лидером инновационного технического переоснащения горнодобывающих предприятий.

Созданию комплекса «Умная Шахта»® предшествовал целый ряд выполненных специалистами компании многолетних исследований и разработок. Если кратко и сжато охарактеризовать комплекс, то это единая информационно-управляющая инфраструктура, предназначенная для мониторинга и управления любым технологическим оборудованием в шахте, обеспечения связи и сигнализации, наблюдения, оповещения и поиска людей, застигнутых аварией. Комплекс «Умная Шахта»® постоянно поддерживает связь любого человека, спустившегося под землю, с диспетчером шахты и показывает его местоположение с точностью, в сотни раз превышающей точность любых других известных в мире подземных систем.

Комплекс «Умная Шахта»® — ГОРНАСС на сегодняшний день включает три системы [21; 53].

- Granch МИС — многофункциональная измерительная система аэрогазового контроля, передачи информации и управления оборудованием, предназначенная для решения любых задач автоматизации в шахте. На базе Granch МИС созданы и успешно функционируют системы аэрогазового контроля, системы автоматизированного управления конвейерным транспортом, автоматизированного управления шахтным водоотливом, управления энергоснабжением и др.

- Cranch SBGPS — система наблюдения, оповещения и поиска людей, застигнутых аварией. Она позволяет непрерывно наблюдать местоположение шахтера под землей с погрешностью + 20 м, передает шахтеру команды и сигналы голосовыми фразами, оповещает об опасности и получает подтверждение, что сигнал не только принят, но и осознан, измеряет газовую обстановку вокруг каждого шахтера и передает информацию о ней на пульт диспетчера, подсказывает человеку, находящемуся под землей, правильные действия в зависимости от ситуации.

- Cranch SBAVS — система громкоговорящей связи, оповещения и сигнализации, которая обеспечивает голосовую связь с диспетчером или любым другим абонентом, группой абонентов, всеми абонентами, осуществляет предпусковую сигнализацию конвейерного транспорта, имеет функции аварийного останова конвейера с индикацией номера сработавшего поста, выдает предупреждающий сигнал не только на стационарные посты, но и на Устройство оповещения, совмещенное с индивидуальным головным светильником.

- На шахтах крутое залегание пластов предопределяет большую сложность горногеологических условий угледобычи, чем на пологих и наклонных пластах. Для крутых пластов до сих пор не созданы работоспособные механизированные комплексы. Так, неоднократные попытки, предпринимавшиеся отраслевыми научно-исследовательскими институтами и проектно-конструкторскими организациями по созданию и внедрению прогрессивных средств комплексной механизации и технологий механизированной отработки крутых пластов, не привели к положительным результатам.

В связи с этим в настоящее время при разработке шахтных полей с крутыми пластами угольные компании оставляют их нетронутыми и осуществляют выемку угля только из пластов с углом наклона до 35° (более 90 % всей подземной добычи), где возможно применение механизированных комплексов. Кроме того, как показала практика, применение существующих технологий добычи на крутых и крутонаклонных пластах отмечено возникновением эндогенных пожаров, что еще раз подтверждает высокую рискованность отработки крутых и крутонаклонных пластов и объясняет, почему угольные компании предпочитают от нее отказываться, так как их цель — обеспечить рентабельность угледобычи в сегодняшних условиях, а на таких пластах она существенно ниже.

Однако такой характер недропользования, когда ценные запасы угля остаются просто брошенными, никак нельзя назвать рациональным. Это повышает необходимость продолжения научных поисков совершенствования технологии и техники разработки крутых и крутонаклонных пластов. Вовлечение в разработку запасов угля из крутых и крутонаклонных пластов поможет удовлетворить спрос на качественные угли со значительно меньшими капитальными затратами как при вскрытии запасов уже разрабатываемых шахтных полей, так и при строительстве новых шахт.

Одно из возможных инновационных решений для сложившейся ситуации — применение на крутых и крутонаклонных пластах технологии гидравлической выемки.

Общим для всех систем разработки при гидравлической добыче угля является следующее:

- очистные работы ведутся, как правило, без крепления забоев;

- длина очистного забоя не превышает эффективной части длины струи гидромонитора, для самоходных машин — их автономности; в пределах участка уголь перемещается самотечным гидротранспортом по почве выработок или по металлическим желобам.

На гидрошахтах используются в основном четыре способа отбойки [22; 27].

- Гидравлическая отбойка (ГО) — способ отделения угля от массива с использованием энергии высоконапорной струи воды, формируемой и направляемой на массив угля гидромонитором, и гидротранспорта отбитого материала непосредственно от забоя.

- Механогидравлическая отбойка в коротком очистном забое (МГО) — отделение угля от массива с помощью механического или комбинированного (механогидравлического) рабочего органа комбайна с обязательным гидротранспортом отбитого материала непосредственно от короткого забоя.

- Механогидравлическая отбойка в длинном очистном забое (МГОК) — способ отделения угля от массива с использованием механического или комбинированного (механогидравлического) рабочего органа комбайна и транспортировки отбитого материала из забоя (лавы) конвейером или самотеком.

- Взрывогидравлическая отбойка (ВГО) — отделение угля от массива с предварительным рыхлением пласта взрывчатыми материалами, затем отбойка угля струей воды и гидротранспорт отбитого материала непосредственно из забоя.

Гидравлический способ добычи угля успешно применялся на шахтах Кузбасса и Донбасса в 1960–1980-х гг. К основным преимуществам гидротехнологии относятся: быстрая адаптация очистной выемки к изменению горно-геологических условий залегания пласта; отсутствие людей в очистном забое; поточность и малооперационность; существенное повышение безопасности технологии по сравнению с механическим способом добычи за счет увлажнения угольного массива и воздуха в забое.

Вместе с тем способ гидродобычи имеет и ряд недостатков: большие потери и переизмельчение угля, необходимость его последующего обезвоживания, проблемы с очисткой воды и т.п., что также сужает область её использования. Часть отмеченных недостатков (тонкое измельчение, необходимость обезвоживания) может стать несущественной при использовании угля для производства водоугольного топлива.

Кроме того, промышленное применение средств гидромеханизации очистных работ показало, что одним из основных факторов, ограничивающих область применения гидравлического способа безлюдной выемки угля, является крепость угля по шкале проф. М.М. Протодьяконова [11; 20].

- Проведенным исследованием [23; 80] определено, что возможной перспективой развития угольной индустрии при подземной добыче угля Карагандинского угольного бассейна является ряд технологических решений:

- полная перепланировка существующих и объединенных шахтных полей таким образом, чтобы вскрытие, подготовка и системы разработки позволяли отработку выемочных полей значительных размеров (протяженностью выемочных полей не менее 2,5–3,5 км и длиной лавы 250–350 м);

- применение технологических схем с разворотами очистных комплексов или с перемонтажом комплекса по прогрессивной схеме в соседнюю смежную монтажную камеру;

- применение полевых промежуточных выработок для увеличения длины выемочного столба; уменьшение объема поддерживаемых горных выработок до 10–15 км на одну лаву (в настоящее время — 50–60 км);

- вовлечение в разработку маломощных и сложноструктурных пластов (20–25 % запасов в Карагандинском бассейне);

- повторная разработка ранее оставленных запасов; использование попутно выделяющегося метана в бытовых и производственных целях; создание импортозамещающих производств;

- диверсификация производства (переориентирование — переучивание высвободившихся рабочих новым профессиям); доведение на каждой шахте числа работающих до 500–1000 чел;

- лизинг оборудования; отработка пластов в сложных горно-геологических условиях, в том числе предохранительных охранных целиков, запасов, оставленных около геологических нарушений, нетрадиционными схемами очистных работ — короткими очистными забоями с использованием очистных и проходческо-добычных комплексов;

- развитие геотехнологических шахтных разработок — подземной газификации;

- создание техники для сложных горно-геологических условий;

- производство брикетов из шлама; применение рациональных форм организации труда и улучшение использования существующего оборудования; повышение безопасности ведения горных работ;

- увеличение расходов на социальные нужды; полезное использование породы в шахте. Внедрению высокоэффективных технологических схем с интенсивной выемкой угольных пластов препятствуют причины, обусловленные природными и горнотехническими факторами: уменьшение размеров выемочных полей на действующих горизонтах из-за выборочной отработки шахтных полей и сложности планировки горных работ; усложнение горно-геологических и горнотехнических условий разработки горных пластов, создающих трудности для использования традиционных способов выемки угля; углубление горных работ, что ведет к увеличению затрат на проведение и поддержание горных выработок, проветривание, управление горным давлением в очистных забоях и снижению безопасности работ.

- Шахтами Карагандинского бассейна за весь период работы было добыто около 1,8 млрд т угля. Примерно такое количество угля было оставлено в недрах в виде различных потерь, где на каждую 1 т угля приходится 0,7 т временно потерянного. Среди них значительную часть занимают запасы углей, залегающие в маломощных и сложноструктурных пластах, в том числе и забалансовых.

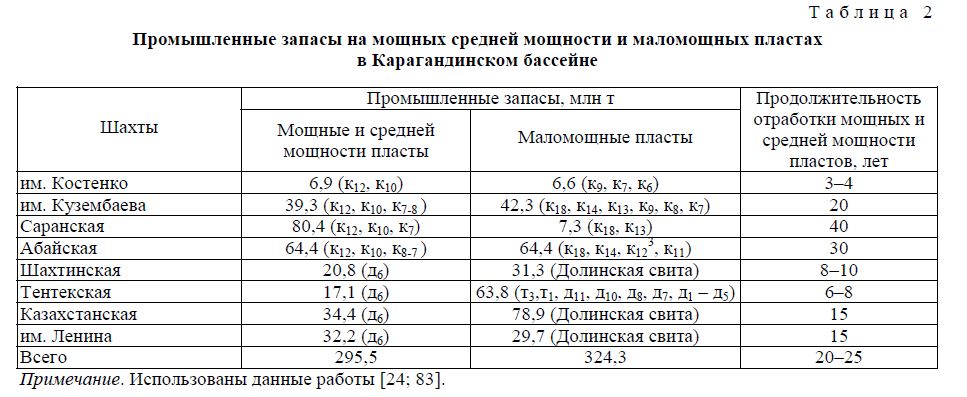

В настоящее время почти все шахты УД АО «АрселорМиттал Темиртау» (кроме шахты «Казахстанская») разрабатывают мощные и средней мощности пласты. В то же время маломощные пласты, запасы которых значительно превышают запасы мощных и средней мощности пластов, либо подработаны, либо еще не вскрыты. В таблице 2 представлены соотношение этих запасов и возможные сроки их отработки.

Условия залегания маломощных пластов на шахтах Карагандинского бассейна разнообразны и отличаются следующими особенностями [24; 83]:

- все пласты, подлежащие вскрытию и первоочередной выемке, расположены выше отметки действующего горизонта, где разрабатываются мощные и средней мощности пласты;

- значительная часть маломощных пластов подработана горными работами на мощных и средней мощности пластах; так, например, в Долинской свите подработаны все пласты, залегающие выше пласта д6, а в Карагандинской свите — пласты, залегающие выше пласта к12 и к10;

- наклонная высота с верхней границы до нижне действующего горизонта составляет от 1000 до 1500 м;

- маломощные пласты, особенно Долинской свиты, на значительной площади имеют некондиционную площадь, размывы и сложную структуру;

- при проведении горных выработок и очистной выемке маломощных пластов выход породы составит не менее 15–18 % от общей добычи угля и др.

Т а б л и ц а 2

Промышленные запасы на мощных средней мощности и маломощных пластах в Карагандинском бассейне

Примечание. Использованы данные работы [24; 83].

Разработка технологических схем выемки на маломощных и сложноструктурных пластах и область их эффективного применения в целях выпуска на угольный рынок конкурентоспособной продукции — актуальная научно-техническая проблема для отрасли в целом и для Карагандинского угольного бассейна в частности.

Создание механизированных комплексов для выемки тонких некондиционных пластов мощностью менее 0,7 м с присечкой породы и оставлением ее позади лавы в выработанном пространстве позволит перевести эти пласты в кондиционные.

Достижение экономического, технологического и экологического эффекта возможно в результате эффективной разработки маломощных и сложноструктурных угольных пластов высокопроизводительными очистными забоями при решении комплекса следующих взаимоувязанных задач [24; 84]:

- разработка технологических схем вскрытия, подготовки и ведения высокопроизводительных очистных работ по отработке маломощных и сложноструктурных пластов;

- формирование технолого-экономических принципов формирования технологических схем высокопроизводительных лав для эффективной разработки маломощных и сложноструктурных пластов;

- реализация экономико-математической модели технологических схем при разработке маломощных и сложноструктурных пластов.

Там, где невозможно или экономически нецелесообразно использование традиционных способов добычи — разработка тонких пластов, извлечение угля из целиков или из зон геологических нарушений, — может и должна применяться бурошнековая технология [25; 82].

Сущность бурошнековой выемки угля (и других полезных ископаемых) состоит в выбуривании скважин без крепления выработанного пространства. Между скважинами оставляются целики, которые обеспечивают поддержание кровли. Разрушенный уголь шнеками транспортируется из скважины и далее грузится на скребковый конвейер. Бурошнековая технология имеет серьезные преимущества. Люди работают в относительно комфортных условиях в закрепленном штреке, обслуживанием машины заняты всего 5–6 человек в смену, стоимость бурошнековой машины значительно ниже, чем оборудование для добычи угля комбайновым способом. Но есть и недостатки, основной из которых остается достаточно много угля в межскважинных целиках.

В Карагандинском бассейне сложность проблемы развития горных работ на более глубоких горизонтах связана с тем, что основные запасы угля находятся на глубинах 400 – 600 м и свыше 600 м, а средняя глубина шахт составляет 500 м.

Ключевыми задачами по внедрению прогрессивных систем разработки в условиях глубоких горизонтов являются [23; 81]:

- разработка способов охраны подготовительных выработок, обеспечивающих их устойчивое состояние за лавой в течение времени отработки столба, при залегании в почве пласта пород, склонных к интенсивному пучению;

- создание способов управления горным давлением, нейтрализующих отрицательное влияние глубины на состояние непосредственной кровли и исключающих ее обрушение в призабойное пространство, особенно при крепях поддерживающего типа, применяемых на маломощных пластах.

Выбор технологии, помимо конкретных горно-геологических и горнотехнических условий, зависит на действующих шахтах также от их производственной мощности, схем вскрытия и подготовки рабочего горизонта, которые зачастую ограничивают эффективность системы разработки и не позволяют реализовать технические возможности средств механизации.

Решить горнотехнические проблемы повышения технико-экономической эффективности работы очистных забоев только за счет оснащения их лучшими зарубежными образцами, очевидно, нельзя. Решение должно основываться на соответствии внедренному высокопроизводительному, надежно функционирующему оборудованию способов подготовки и систем разработки, схем планировки и раскройки шахтных полей. Только такая увязка всех технических и технологических решений позволит полностью реализовать потенциальные возможности внедряемого очистного оборудования нового технического уровня.

В последнее время в области угледобычи предусматриваются также внедрение и распространение следующих инновационных технологий и проектов [11; 20–21]:

- технология открыто-подземной добычи угля при отсутствии людей в очистных забоях. При применении этой технологии решаются три основные задачи: первая — безопасность рабочих, вторая

- высокая производительность труда, третья — рациональное использование недр за счет выемки запасов угля, которые не могут быть отработаны традиционными технологиями;

- усовершенствованная технология отработки мощных угольных пластов при открытоподземной добыче угля, разработанная в Институте СО РАН (Россия), позволяющая в 2–3 раза снизить металлоемкость и эксплуатационные затраты по сравнению с обычным способом. При ведении работ по технологии отработки мощных угольных пластов для открыто-подземной разработки последовательность ведения работ следующая. Уголь сначала добывают на карьере (угольном разрезе): снимают сверху породу, вынимают сырье, но постепенно слой, который нужно убрать, превышает мощность угольного пласта. В таком случае «откапывать» полезное ископаемое становится невыгодно: лучше добывать его подземным способом, т.е. в шахте. Это и есть открыто-подземная разработка. В Институте СО РАН (Россия) совместили две технологии: так называемую систему с выпуском и безразгрузочный комплект передвижных опор с созданием гибкого перекрытия. Если представить угольный пласт в вертикальном разрезе, то внизу будет как раз система с выпуском, которая представляет собой механизированный комплекс с дозируемым выпуском угля через специальные люки. Данная технология была усовершенствована и сначала решено было отрабатывать верхний слой с помощью облегченного оборудования, при этом разделять породу и уголь полимерной сеткой [26; 42–43];

- использование инновационной технологии работы в сочетании с проходческим комбайном с самоходным вагоном при подготовке новой лавы, что является одной из передовых технологий в настоящее время. Практически все шахты ОАО «Воркутауголь» (Россия) используют эту технологию.

Перспективной представляется и комбинация различных технологий для обеспечения полноты и эффективности выемки запасов углей. Суть комбинации заключается в том, что часть запасов отрабатывается, например, высокопроизводительными длинными очистными забоями, а участки, не подходящие для добычи по этой технологии (в целиках, между крупными геологическими нарушениями, участки неправильной формы и т.д.), отрабатывают альтернативными технологиями.

Обобщая сказанное ранее, хотелось бы отметить, что в целом реализация приведенных выше инновационных технологий и проектов в области добычи угля позволит значительно повысить производительность труда, улучшить технико-экономические показатели шахт и разрезов, предполагает заметное снижение количества несчастных случаев.

Список литературы

- Базилевич А.И. Инновационный менеджмент предприятия: Учеб. пособие. — М.: ЮНИТИ-ДАНА, 2009. — 231 с.

- Афонин И.В. Инновационный менеджмент: Учеб. пособие. — М.: Гардарики, 2005. — 224 с.

- Гугелев А.В. Инновационный менеджмент: Учебник. — М.: Изд.-торговая корпорация «Дашков и К0», 2007. — 336 с.

- Стариков А.П., Изыгзон Н.Б. Методическое обеспечение адаптации угледобывающей компании к инновационной модели технологического развития // Уголь. — 2009. — № 9. — С. 24–26.

- Петренко Е.В. Развитие инновационной деятельности в угольной отрасли России // Уголь. — — № 1. — С. 30–34.

- Изыгзон Н.Б. Разработка инвестиционной стратегии развития угольной промышленности России. — М.: ФГУП ЦНИЭИ уголь, 2008. — 108 с.

- Штейнцайг Р.М. Некоторые аспекты развития угольной промышленности // Уголь. — 2008. — № 9. — С. 12–15.

- Каренов Р.С. Энергетический менеджмент: Учеб. пособие. — Караганда: ТОО «Арка и К», 2015. — 296 с.

- Плакиткина Л.С. Анализ развития угольной промышленности в Республике Казахстан в период с 2000 по 2014 гг. и тенденции перспективного развития // Уголь. — 2015. — № 4. — С. 80–82.

- Глинина О. Рынок угля — 2012: инфраструктура, экспорт, вызовы и перспективы // Уголь. — — № 5. — С. 104–108.

- Плакиткина Л.С. Систематизация основных направлений инновационных решений в угольной промышленности России. Основные инновационные решения в области добычи угля // Горная промышленность. — — № 3 (121). — С. 16–21.

- Щукин В.К., Мелехов Д.П. Трансформация технологий добычи угля на разрезах Экибастузского месторождения, новые решения — путь к мировым стандартам // Уголь. — 2015. — № 6. — С. 12–17.

- Горбунов С. «Богатырские» перспективы // Казахстанская правда. — 2015. — 24 июня. — С. 1 и

- Турабаева Г. Инвестиции приносят успех // Казахстанская правда. — 2013. — 24 авг. — С.

- Горбунов С. Мировая техника горняков // Казахстанская правда. — 2015. — 30 июля. — С.

- Буянов С. Кладовая Сары-Арки // Индустриальная Караганда. — 2015. — 2 июля. — С.

- Буянов С. «Шубарколь комир»: энергия лидерства // Индустриальная Караганда. — 2014. — 26 авг. — С.

- Буянов С. Золотой фонд Шубарколя // Индустриальная Караганда. — 2015. — 2 июля. — С.

- Прокопенко С.А. Новые возможности освоения угольных месторождений // Горная промышленность. — —№ 2 (108). — С. 24–31.

- Емелин П.В., Устинков С.С., Сергеев В.Я., Баймульдин М.К. Управление газовыделением на пластах, склонных к самовозгоранию, на шахтах Карагандинского угольного бассейна // Уголь. — 2012. — № 7. — С. 73–74.

- Инновационные разработки по переоснащению угольных шахт на основе космических технологий // Горная промышленность. — 2014. — № 1 (113). — С. 52–53.

- Мучник В.С., Голланд Э.Б., Маркус М.Н. Подземная гидравлическая добыча угля. — М.: Недра, 1986. — 223 с.

- Кушеков К.К. Оценка проблем технологии отработки угольных пластов коксующихся углей Карагандинского бассейна // Уголь. — 2012. — № 7. — С. 80–81.

- Кушеков К.К. Проблема вскрытия и разработки маломощных пластов, оставленных выше действующих горизонтов шахт Карагандинского бассейна // Уголь. — 2012. — № 6. — С. 83–84.

- Швиченко А.В. Направления совершенствования техники для бурошнековой выемки угля в подземных условиях //Уголь. — 2011. — № 5. — С. 82.

- Клишин В.И., Писаренко М.В. Научное обеспечение инновационного развития угольной отрасли // Уголь. — 2014. —№ 9. — С. 42–45.